Изменение зернённой структуры в процессе пластической деформации традиционно определяют как динамическую рекристаллизацию [6, 7]. В зависимости от условий обработки различают два типа динамической рекристаллизации. Наиболее изученной является динамическая рекристаллизация, протекающая в материалах с низкой энергией дефектов упаковки при высоких температурах [5, 11]. В таких случаях механизм формирования зародышей новых зерен связан с локальной миграцией отдельных участков исходных границ при достижении некоторой критической степени деформации, после чего происходит рост новых зерен. Если деформация будет протекать далее, то в уже ранее рекристаллизованных и затем деформированных зернах будут формироваться новые зародыши, рост которых приведет к формированию новых динамически рекристаллизованных зерен. Такой процесс принято называть прерывистой динамической рекристаллизацией [8]. Другой механизм динамической рекристаллизации связан с формированием устойчивой субструктуры. С увеличением степени деформации увеличивается плотность дислокаций в субграницах, что ведет к увеличению кристаллографических разориентировок между субзернами. Такая трансформация субграниц в обычные высокоугловые границы приводит к формированию новой рекристаллизованной структуры. Данный процесс определяют как непрерывную динамическую рекристаллизацию [1–2, 4]. В настоящее время механизмы структурных изменений в процессе пластической деформации при температурах около 0,5 Тпл (Тпл – температура плавления) являются предметом многочисленных исследований [3,9–10]. Целью данной работы является изучение механизмов динамической рекристаллизации, действующих в процессе интенсивной пластической деформации аустенитной нержавеющей стали при температурах 500 и 800 °С.

Материал и методы исследования

Для проведения исследований использовали аустенитную нержавеющую сталь 08Х18Н8Д3Б следующего химического состава: основа Fe – 0,10 %; C – 18,2 %; Cr – 7,85 %; Ni – 2,24 %; Cu – 0,50 %; Nb – 0,008 %; B – 0,12 %; N – 0,95 %; Mn – 0,10 %. Предварительная термообработка стали заключалась в нагреве до 1100 °С и выдержке в течении 30 мин с последующей закалкой в воду. Интенсивную пластическую обработку методом всесторонней ковки проводили на универсальной испытательной машине Instron 5882 усилием 30 т при температурах 500 и 800 °С. С целью регистрации диаграммы деформации в процессе всесторонней ковки использовали призматические образцы размером 15×12,2×10 мм. Такое соотношение размеров, т.е. 1,5:1,22:1,0, позволяет проводить многократную ковку осадкой с поворотом образца на 90 градусов в каждом проходе с истинной степенью деформации за один проход 0,4 без изменения геометрических размеров в процессе обработки. Для исследования последовательности структурных изменений в процессе всесторонней ковки несколько призматических образцов деформировали до истинных степеней деформации 0,4; 1,2; 2,0; 4,0. Структурные исследования выполняли на растровом электронном микроскопе Quanta 600 3D-методом автоматического анализа дифракции обратных рассеянных электронов.

Результаты исследования и их обсуждение

Микроструктура стали после предварительной термообработки состоит из аустенитных зерен размером около 10 мкм. Доля высокоугловых границ в такой структуре составляет 97 %. После такой термической обработки в структуре наблюдаются специальные границы двойникового типа, их доля составляет 55 %. Дисперсные частицы вторичных фаз со средним размером около 50 нм равномерно распределены в металлической матрице. Согласно данным химического анализа дисперсные частицы в основном представлены карбонитридами ниобия.

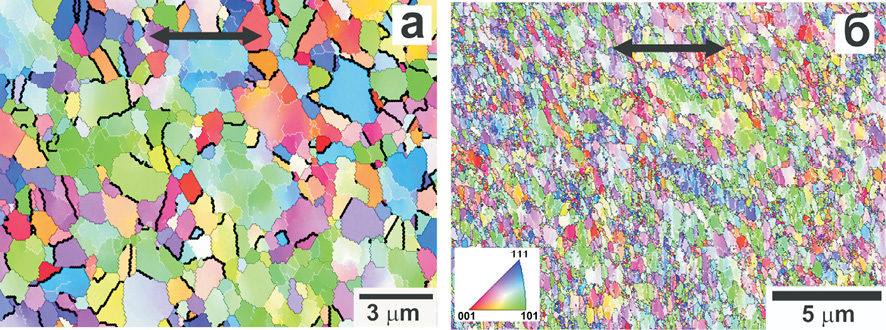

Многократная ковка при температурах 500 и 800 °С приводит к формированию ультрамелкозернистых микроструктур (рис. 1) с различным размером зерен и распределением границ зерен по углам разориентировки. При температуре деформации 800°С формируется ультрамелкозернистая структура со средним размером зерен 0,69 мкм. При температуре деформации 500 °С формирующаяся структура состоит из ультрамелких рекристаллизованных зерен и нерекристаллизованных участков. Средний размер зерен составляет 0,22 мкм, в то время как доля рекристаллизованной структуры не превышает 0,54.

Рис. 1. Микроструктуры стали 08Х18Н8Д3Б после деформации до истинной степени 4 при различных температурах: а – 800 °С; б – 500 °С. Стрелками указана ось последней осадки. Черным цветом обозначены границы с углом разориентировки более 15 градусов, белом цветом границы от 2 до 15 градусов. Черными толстыми линиями указаны специальные границы двойникового типа

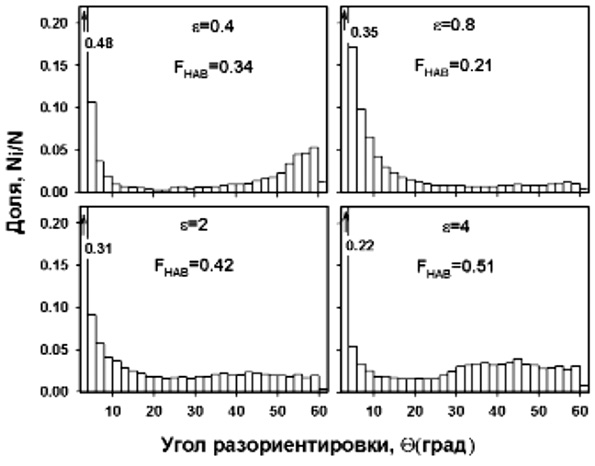

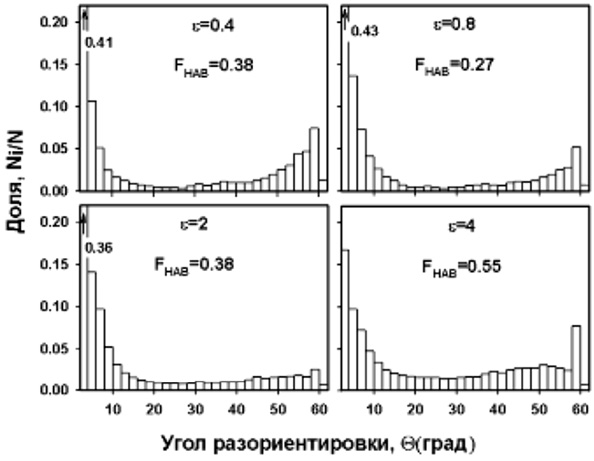

Анализ эволюции микроструктуры в процессе многократной ковки при температурах 500 и 800 °С показал формирование зернограничных ансамблей двух видов (рис. 2). При температуре 500 °С (рис. 2 а), при небольших степенях деформации гистограммы распределения углов разориентировок имеют один ярко выраженный пик в области малоугловых границ. При увеличении степени деформации на гистограмме распределения также имеется пик в области малоугловых границ, но в отличие от малых степеней деформации доля высокоугловых границ возрастает. Распределение в диапазоне границ зерен выше 15 градусов плоское с одинаковой вероятностью границ зерен с различными разориентировками.

При температуре деформации 800 °С (рис. 2 б), гистограммы распределения углов разориентировок границ зерен имеют бимодальное распределение. Первый, ярко выраженный пик наблюдается в области малоугловых границ. С увеличением степени деформации данный пик спадает, т.е. доля малоугловых границ уменьшается. Второй пик соответствует углу разориентировки в 60 градусов, что свидетельствует о наличии специальных границ двойникового типа.

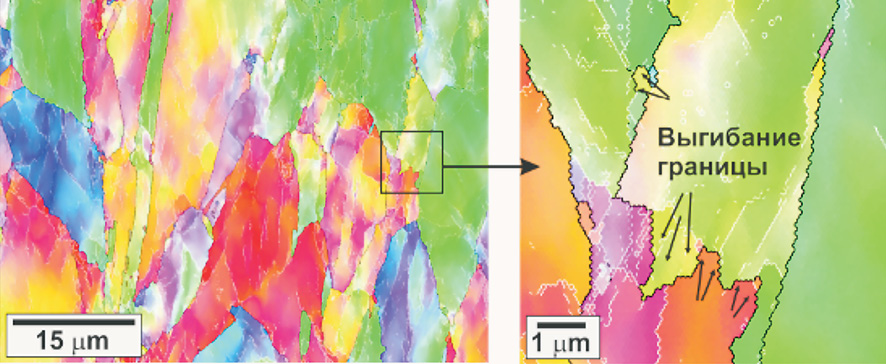

Наличие в структуре двойниковых границ указывает на миграцию границ и, как следствие, рост зерен. Данные структурные изменения характерны для механизма прерывистой динамической рекристаллизации. При температуре 800 °С исходные границы после небольших степеней деформации становятся извилистыми, в отдельных участках наблюдается локальная миграция (выгибание) границ, что ведет к формированию зародышей рекристаллизации (рис. 3). Новые зерна образуются вдоль исходных границ, образуя так называемую структуру «ожерелье».

а) б)

б)

Рис. 2. Распределение границ зерен по углам разориентировки стали 08Х18Н8Д3Б в процессе многократной ковки при различных температурах: а – 500 °С; б – 800 °С.

Другая тенденция образования новых зерен наблюдается при температуре 500 °С (рис. 4). На ранних стадиях деформации внутри исходных зерен формируется пространственная сетка субзеренных границ. В процессе дальнейшей деформации разориентировка таких субграниц растет до значений, характерных для границ зерен общего типа.

Рис. 3. Типичная микроструктура стали 08Х18Н8Д3Б после многократной ковки до истинной степени деформации 0,8 при температуре 800 °С

Рис. 4. Типичная микроструктура стали 08Х18Н8Д3Б после многократной ковки до истинной степени деформации 1,2 при температуре 500 °С.

В результате микроструктурных исследований было установлено, что в зависимости от температуры деформации структурные изменения определяются действием различных механизмов динамической рекристаллизации. Так, при горячей деформации при температуре 800°С новые зерна образуются по механизму прерывистой динамической рекристаллизации. В процессе прерывистой динамической рекристаллизации зародыши новых зерен образуются благодаря локальному выпучиванию границ деформированных зерен; затем новые зерна растут, поглощая при этом деформированную матрицу.

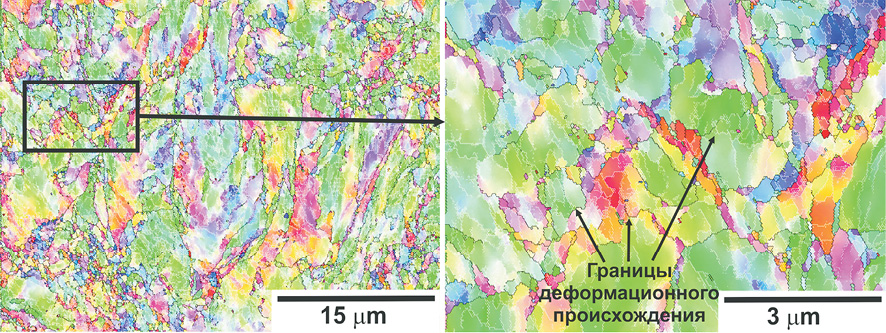

При дальнейшей деформации рекристализованные зерна деформируются, что приводит к новому циклу рекристаллизации, когда новые зерна образуются в уже рекристаллизованной и затем деформированной микроструктуре. Таким образом, рекристаллизованная микроструктура состоит из двух структурных компонентов, т.е. рекристаллизованной и деформированной. В результате конечный зернограничный ансамбль характеризуется наличием границ рекристаллизованных зерен и границ деформационного происхождения.

В отличие от горячей деформации формирование новых зерен при более низких температурах, в данном случае 500 °С, не идет по механизму прерывистой динамической рекристаллизации. Это обусловлено замедлением диффузионных процессов и, как следствие, низкой подвижностью границ зерен. В таких условиях развивается непрерывная динамическая рекристаллизация. В отличие от прерывистой динамической рекристаллизации процесс непрерывной динамической рекристаллизации не сопровождается существенным ростом рекристаллизованных зерен. Микроструктура, развивающаяся в результате непрерывной динамической рекристаллизации, состоит из многочисленных деформационных субзерен, угловые разориентировки между которыми возрастают до значений, свойственных обычной высокоугловой границе. Границы зерен после непрерывной рекристаллизации соответствуют границам зерен в деформированной микроструктуре.

Заключение

Многократная ковка при 500 и 800 °С приводит к формированию ультрамелкозернистой микроструктуры со средним размером зерен 0,22 и 0,69 мкм, соответственно. В обоих случаях доля высокоугловых границ составляет 50–55 %. Однако микроструктура, сформированная при 800 °С, характеризуется высокой долей специальных двойниковых границ, которые составляют более 20 % всех высокоугловых границ зерен. Формирование таких структур происходит по различным механизмам динамической рекристаллизации. Так, непрерывная динамическая рекристаллизация при 500 °С приводит к развитию границ зерен деформационного происхождения, в то время как прерывистая динамическая рекристаллизация в процессе деформации при 800 °C сопровождается миграцией границ зерен и образованию двойников отжига.

Работа выполнена при финансовой поддержке Министерства образования и науки РФ в рамках ФЦП «Научные и научно-педагогические кадры инновационной России» на 2009–2013 годы.

Рецензенты:

Кайбышев Р.О., д.ф.м.н., профессор кафедры «Материаловедение и нанотехнологий», руководитель лаборатории механических свойств наноструктурных и жаропрочных материалов ФГАОУ ВПО «Белгородский государственный национальный исследовательский университет», г. Белгород;

Иванов О.Н., д.ф.м.н., руководитель Центра коллективного пользования научным оборудованием НИУ «БелГУ» «Диагностика структуры и свойств наноматериалов», ФГАОУ ВПО «Белгородский государственный национальный исследовательский университет», г. Белгород.

Работа поступила в редакцию 29.11.2012.