Детали, изготовленные из порошковых сталей, как правило, не испытывают высоких нагрузок при эксплуатации. Однако расширение областей использования деталей из порошковых сталей ставит задачу изучения воздействия внешних факторов на процесс их разрушения. Известно, что воздействие водорода из окружающей среды в значительной степени охрупчивает мартенситные стали и приводит к их замедленному разрушению [3, 4, 5].

Полагали, что и порошковые стали, имеющие мартенситную составляющую, будут проявлять склонность к замедленному разрушению в водородсодержащих средах при малых внешних нагрузках аналогично мартенситным сталям [5, 8, 9, 11]. Считали, что подход, основанный на использовании критериев локального разрушения [2, 3, 4], позволит установить связь характеристик сопротивления зарождению и развитию трещины с параметрами, характеризующими структуру порошковой стали при длительном статическом нагружении в условиях наводороживания.

Целью работы являлось изучение возможности реализации замедленного разрушения как локального процесса зарождения и развития трещины порошковой стали, содержащей мартенситную составляющую, в водородсодержащих средах.

Материалы и методика эксперимента

Исследования проводили на среднелегированной стали, полученной в результате спекания частично легированного порошка марки ПЖН4Д2М [6, 7]. Микроструктура спеченных сталей представляет собой смесь упрочняющих составляющих (бейнита и мартенсита), окруженных пластичным и вязким остаточным аустенитом, расположенным в основном в области межчастичных границ (рис. 1). По данным рентгеноструктурного анализа (РСА) доля остаточного аустенита составляет 5–8 %. По данным металлографического анализа, РСМА и Оже-спектроскопии значительное влияние на структурообразование в стали из частично легированного порошка оказывает концентрация никеля, которая изменяется в широких пределах (от 0 до 30 %) вследствие незавершенности диффузионных процессов при спекании. При охлаждении после спекания микрообъемы исследуемой стали 45Н4Д2М, содержащие более 8 % Ni, не претерпевают фазовых превращений и остаются в виде твердого раствора переменного состава с Н – 2000–3200 (8–30 % Ni, 2–5 % Cu, менее 12 % Mo, и менее 0,2 % C). Понижение концентрации никеля менее 8 % обуславливает мартенситное превращение с Н – 4800–5000, а менее 2 % бейнитное превращение Н – 3700–4200.

а

а  б

б

Рис. 1. а – форма частиц частично легированного порошка ПЖМ4Д2М; б – форма частиц Сu и Ni в частично легированном порошке ПЖН4Д2М

Содержание молибдена, меди и углерода в мартенсите и бейните соответственно менее 6; 0,5–2 и 0,2–0,5 %. При этом наблюдается совпадение характера распределения никеля, меди и молибдена. Температура аустенитизации составляла 850 °С. Закалку с целью предотвращения растрескивания, проводили в масло. Температура отпуска составила 600 °С.

Исследование свойств материала (45Н4Д2М), полученного на основе частично легированного порошка, проводилось на стандартных призматических образцах с острым надрезом и цилиндрических образцах диаметром 5 мм. Испытания призматических образцов Шарпи с надрезами и наведенными усталостными трещинами и с различной пористостью (9,8; 16,1; 18,0 и 21,0 %) проводили на универсальной испытательной машине «INSTRON». Образцы нагружали до заданной нагрузки и выдерживали до разрушения, погружая в ячейку с электролитом (0,05 н H2SO4 + 20 мг/л (NH2)2CS) и с помощью источника постоянного тока проводили электролитическое наводороживание при плотности тока 5 мА/см2 [1]. Регистрировали время до разрушения, разрушающую нагрузку (по диаграмме), а также сигналы акустической эмиссии, соответствующие зарождению трещины при испытании образцов надрезами [1].

Экспериментальные результаты и их обсуждение

По результатам испытаний призматических образцов Шарпи с надрезами из порошковой стали с различной пористостью (9,8; 16,1; 18,0 и 21,0 %) строили кривые замедленного разрушения в координатах: максимальное локальное растягивающее напряжение – логарифм времени до разрушения и находили для каждой степени пористости пороговые максимальные локальные растягивающие напряжения  [10]. Расчет максимальных локальных растягивающих напряжений проводили с помощью метода конечных элементов по методике [4, 10]. Установлено, что как для других мартенситных сталей, так и для порошковой стали 45Н4Д2М, содержащей мартенсит, характерны три стадии развития замедленного разрушения, вызванного водородом: инкубационный период (зарождение трещины), стабильный (медленный) рост и катастрофическое разрушение [8].

[10]. Расчет максимальных локальных растягивающих напряжений проводили с помощью метода конечных элементов по методике [4, 10]. Установлено, что как для других мартенситных сталей, так и для порошковой стали 45Н4Д2М, содержащей мартенсит, характерны три стадии развития замедленного разрушения, вызванного водородом: инкубационный период (зарождение трещины), стабильный (медленный) рост и катастрофическое разрушение [8].

Аналогичным образом по результатам испытаний призматических образцов Шарпи с наведенными усталостными трещинами строили кривые замедленного разрушения в координатах: коэффициент интенсивности напряжений – логарифм времени до разрушения и находили значения порогового коэффициента интенсивности напряжений –  [4] для каждой степени пористости стали. Пороговое локальное напряжение –

[4] для каждой степени пористости стали. Пороговое локальное напряжение –  и пороговый коэффициент интенсивности напряжений –

и пороговый коэффициент интенсивности напряжений –  являются структурно-чувствительными характеристиками. Поэтому представляло интерес установлении их зависимости от степени пористости стали. Пороговое локальное напряжение характеризует сопротивление стали зарождению трещины при замедленном разрушении, вызванном водородом, а пороговый коэффициент интенсивности напряжений характеризует сопротивление стали развитию трещины при замедленном разрушении [4].

являются структурно-чувствительными характеристиками. Поэтому представляло интерес установлении их зависимости от степени пористости стали. Пороговое локальное напряжение характеризует сопротивление стали зарождению трещины при замедленном разрушении, вызванном водородом, а пороговый коэффициент интенсивности напряжений характеризует сопротивление стали развитию трещины при замедленном разрушении [4].

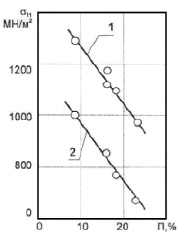

С целью обобщения экспериментальных данных были построены зависимости критического локального напряжения (равного сопротивлению сколу) σ11 = σF при активном и порогового локального напряжения  при замедленном разрушении от степени пористости стали 45Н4Д2М (рис. 2).

при замедленном разрушении от степени пористости стали 45Н4Д2М (рис. 2).

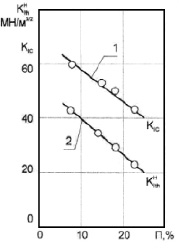

По результатам испытаний образцов с наведенными усталостными трещинами были установлены зависимости критического коэффициента интенсивности напряжений при активном разрушении и порогового коэффициента интенсивности напряжений от степени пористости порошковой стали (рис. 3).

Анализ влияния пористости на величину критического локального напряжения показывает, что с ростом пористости имеет место монотонное снижение σF. Эта зависимость в первом приближении носит линейный характер и может быть описана выражением вида

(1)

(1)

где  – критическое максимальное локальное растягивающее напряжение, соответствующее «нулевой» пористости; k – коэффициент; П – пористость.

– критическое максимальное локальное растягивающее напряжение, соответствующее «нулевой» пористости; k – коэффициент; П – пористость.

Подобный характер зависимости σF(П), по всей видимости, связан с уменьшением «живого» сечения материала с ростом пористости.

Рис. 2. Зависимости критического локального напряжения σF при активном – 1 и порогового локального напряжения  при замедленном разрушении – 2 от степени пористости стали 45Н4Д2М

при замедленном разрушении – 2 от степени пористости стали 45Н4Д2М

Рис. 3. Зависимости критического коэффициента интенсивности напряжений KIc при активном (1) и порогового коэффициента интенсивности напряжений  при замедленном разрушении (2) от степени пористости порошковой стали 45Н4Д2М.

при замедленном разрушении (2) от степени пористости порошковой стали 45Н4Д2М.

При рассмотрении влияния пористости на величину порогового максимального локального растягивающего напряжения при замедленном хрупком разрушении, вызванном водородом, установлено, что увеличение пористости приводит к линейному снижению порогового  :

:

(2)

(2)

где  – пороговое максимальное локальное растягивающее напряжение, соответствующее нулевой пористости; m – коэффициент.

– пороговое максимальное локальное растягивающее напряжение, соответствующее нулевой пористости; m – коэффициент.

Обращает на себя внимание параллельный ход кривых σF(П) и  , то есть можно считать, что коэффициенты k и m в выражениях (1) и (2) соответственно практически одинаковые. Физически разность

, то есть можно считать, что коэффициенты k и m в выражениях (1) и (2) соответственно практически одинаковые. Физически разность  представляет собой вклад водорода при замедленном хрупком разрушении в понижение прочности границ между порошинками. В связи с изложенным выше можно отметить, что в этом случае Δσ не зависит от пористости (в равновесных условиях, как это имеет место для порогового напряжения) и предположительно представляет собой избыточное давление водорода, молизующегося в порах, т.е.

представляет собой вклад водорода при замедленном хрупком разрушении в понижение прочности границ между порошинками. В связи с изложенным выше можно отметить, что в этом случае Δσ не зависит от пористости (в равновесных условиях, как это имеет место для порогового напряжения) и предположительно представляет собой избыточное давление водорода, молизующегося в порах, т.е.  . По-видимому, в рассматриваемом случае водородное охрупчивание протекает по известному механизму избыточного давления газообразного водорода [4].

. По-видимому, в рассматриваемом случае водородное охрупчивание протекает по известному механизму избыточного давления газообразного водорода [4].

Влияние пористости на сопротивление материала распространению трещины имеет аналогичную тенденцию (рис. 3). С увеличением пористости KIc (кривая 1) при активном нагружении снижается в связи с уменьшением энергетических затрат при слиянии пор с фронтом растущей трещины. Изучение влияния пористости на пороговый коэффициент интенсивности напряжений позволило установить, что, как и для зависимости  , рост пористости ведет к уменьшению

, рост пористости ведет к уменьшению  . В первом приближении такая зависимость может быть описана выражением вида (3)

. В первом приближении такая зависимость может быть описана выражением вида (3)

(3)

(3)

где n – коэффициент;  – пороговый коэффициент интенсивности напряжений;

– пороговый коэффициент интенсивности напряжений;  – пороговый коэффициент интенсивности напряжений, соответствующий разрушению стали без пор.

– пороговый коэффициент интенсивности напряжений, соответствующий разрушению стали без пор.

Обнаружено также, что и для коэффициента интенсивности напряжений разность  не зависит от пористости.

не зависит от пористости.

Изменение пористости влияет на принципиально разные стадии хрупкого разрушения – зарождение и распространение трещины. Учитывая, что ΔK не зависит от пористости, снижение  с ростом пористости обусловлено только уменьшением энергетических затрат на распространение трещины при слиянии пор с фронтом растущего дефекта.

с ростом пористости обусловлено только уменьшением энергетических затрат на распространение трещины при слиянии пор с фронтом растущего дефекта.

Выводы

1. Изучен локальный процесс зарождения и развития трещины в порошковой стали, содержащей мартенситную составляющую, в водородсодержащих средах при замедленном и активном разрушении. Основой методики является использование метода математического моделирования напряженного состояния (метод конечных элементов) образцов с концентраторами напряжений для определения локальных напряжений в месте зарождения трещины.

2. Впервые обнаружено явление замедленного хрупкого разрушения спеченных порошковых сталей в водородсодержащих средах и изучены его механизмы. Установлено, что порошковые стали, имеющие мартенситную составляющую, проявляют склонность к замедленному хрупкому разрушению, вызванному водородом, которое протекает, как и для других мартенситных сталей, в три стадии.

3. С ростом пористости величины критического локального напряжения при активном разрушении и порогового локального растягивающего напряжения при замедленном разрушении, вызванном водородом, линейно снижаются, причем коэффициенты линейности для этих кривых одинаковы и установлены аналитически. Это связано с уменьшением «живого» сечения материала при увеличении пористости. Одинаковую разность локальных напряжений связывали с тем, что она не зависит от пористости и представляет собой избыточное давление водорода, молизующегося в порах, т.е.  . Установлено, что водородное охрупчивание порошковой стали протекает по механизму избыточного давления газообразного водорода.

. Установлено, что водородное охрупчивание порошковой стали протекает по механизму избыточного давления газообразного водорода.

4. Влияние пористости на сопротивление материала распространению трещины имеет аналогичную тенденцию. С увеличением пористости вязкость разрушения KIc при активном нагружении и пороговый коэффициент интенсивности напряжений  снижаются с одинаковыми коэффициентами линейности. Это связывали с равным для каждой пористости уменьшением энергетических затрат при слиянии пор с фронтом растущей трещины.

снижаются с одинаковыми коэффициентами линейности. Это связывали с равным для каждой пористости уменьшением энергетических затрат при слиянии пор с фронтом растущей трещины.

Рецензенты:

Янукян Э.Г., д.ф.-м.н., декан инженерного факультета, Северо-Кавказский федеральный университет, филиал, г. Пятигорск;

Казуб В.Т., д.т.н., профессор, зав. кафедрой физики и математики, Пятигорская государственная фармацевтическая академия, г. Пятигорск.