В практике дорожного аэродромного и мостового строительства широко используется такой композиционный материал, как асфальтобетон. Асфальтобетон работает в сложных климатических особых эксплуатационных условиях (воздействие тепла и мороза, динамической и статической нагрузки, деформаций и т.д.). Асфальтобетоны подвержены трещинообразованию, шелушению, выкрашиванию, образованию колей, волн и впадин. Одним из способов повышения стойкости асфальтобетона к внешним нагрузкам является применение в его составе армирующих элементов, в качестве которых применяются волокна и нити. Введение в смесь длинных (протяженных) элементов – нитей, волокон или проволоки, при удовлетворении и постоянстве качественных показателей, а также удобства ее использования, в настоящее время является неразрешимой проблемой.

Введение в смесь небольших по размеру (дискретных) элементов позволяет добиться их равномерного распределения (дисперсии) в смеси и получить композитный материал с более высокими физико-механическими показателями в готовом конструктивном элементе [1]. Перспективными в качестве армирующих волокон в асфальтобетонную смесь, исходя из своих физико-механических показателей, являются – фибра из углеродных нитей и прекурсоров для их производства.

В настоящее время в России действуют методические рекомендации по технологии армирования асфальтобетонных покрытий добавками базальтовых волокон (фиброй) [2]. Однако широкого применения базальтовая фибра не получила. Основной проблемой использования фибры из различных волокон в асфальтобетонных смесях, по результатам проведенных исследований, а также зарубежным литературным источникам [3, 4], является отработка технологии введения фибры в состав смеси. В России широкого опыта изготовления на асфальтобетонных заводах смесей с фиброй на сегодняшний момент нет. За рубежом нарабатывается опыт применения фибры для армирования асфальтобетонных смесей [5, 6].

Целью работы является исследование влияния температурного режима приготовления композиционных дисперсно-армированных асфальтобетонных смесей на качественные показатели композиционного дисперсно-армированного асфальтобетона, а также установление показателей изменения физико-механических свойств асфальтобетонов при введении в состав смесей полиакрилонитрильной фибры.

Материалы и методы исследования

Для приготовления композиционных дисперсно-армированных асфальтобетонных смесей применялись следующие материалы: щебень гранитный фр. 5–15 мм; песок из отсевов дробления горных пород; песок речной мелкий; порошок минеральный МП-1; битум нефтяной дорожный БНД 60/90; фибра полиакрилонитрильная.

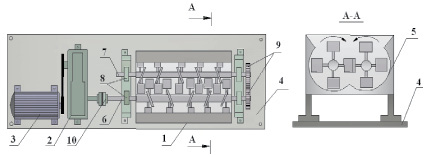

Композиционные дисперсно-армированные асфальтобетонные смеси готовились по стандартной методике с учётом необходимости введения полиакрилонитрильной фибры в смесь разогретых до рабочих стандартных температур компонентов асфальтобетона. Компоненты смешивались в лабораторной мешалке объёмом 6 л, сконструированной по типу смесителя асфальтобетонного завода и моделирующей его работу (рис. 1).

Встречное вращение валов мешалки обеспечивает передачу материала из зоны действия лопастей одного вала в зону лопастей другого вала. Благодаря этому достигается хорошее качество перемешивания смеси. Привод валов осуществляется от электродвигателя (3) через редуктор (2). Выгрузка готовой смеси осуществляется опрокидыванием корпуса (5) вместе с валом (7) вокруг ведущего вала (6). После изготовления из смесей изготавливались в необходимом количестве контрольные образцы для испытаний.

Для исследований влияния на свойства композиционного дисперсно-армированного асфальтобетона фибры полиакрилонитрильной с различной плотностью и длиной нарезки были использованы добавки фибры, имеющей следующие основные показатели: плотность 0,17; 0,33; 0,56; 0,68; 0,77 текс с нарезкой длиной по 6; 12; 18; 28 мм.

Добавка полиакрилонитрильной фибры вносилась в подобранный состав асфальтобетонной смеси марки I типа Б по ГОСТ 9128-2013 [7] способом вдувания с одновременным перемешиванием в лабораторной мешалке с разогретой минеральной частью «по сухому» с последующим внесением и смешиванием с разогретым битумом до однородного состояния.

Из готовой композиционной дисперсно-армированной асфальтобетонной смеси в соответствии с методикой ГОСТ 12801-98 [8] изготавливались контрольные образцы. Уплотнение образцов производилось прессованием на гидравлическом прессе в форме с внутренним диаметром 71,4 мм в течение 3 минут под давлением (40,0 ± 0,5) МПа.

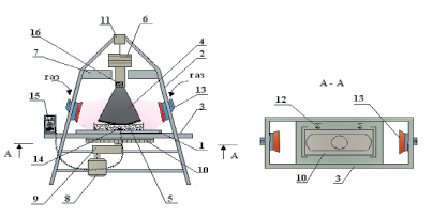

Образец для испытаний на колееобразование изготавливался уплотнением горячей смеси в форме на установке для моделирования условий нагружения дорожных покрытий, которая была разработана и запатентована (А.с. № 1216012 [9]) в Саратовском политехническом институте. Схема установки показана на рис. 2.

Рис. 1. Схема лабораторной мешалки: 1 – корпус; 2 – редуктор; 3 – электродвигатель; 4 – станина; 5 – мешалка; 6 – ведущий вал; 7 – ведомый вал; 8– подшипник; 9 – шестерня; 10 – муфта

Рис. 2. Схема установки для моделирования условий нагружения дорожного покрытия: 1 – стол; 2 – рама; 3 – ползуны; 4 – обрезиненный рабочий орган; 5 – форма; 6 – груз; 7 – вертикальные направляющие; 8 – электродвигатель; 9 – редуктор и целевочная передача; 10 – ведомое звено; 11 – лебедка; 12 – выжимное устройство; 13 – инфракрасные излучатели; 14 – термопара; 15 – мультиметр; 16 – датчик линейных перемещений

Установка состоит из смонтированного на раме (2) стола (1), перемещающегося в горизонтальной плоскости по ползунам (3), рабочего органа (4), выполненного в виде сектора с обрезиненной рабочей поверхностью, шарнирно закрепленного на грузе (6), помещенном в вертикальных направляющих (7), и формы (5), закреплённой на столе с помощью болтов. Привод стола выполнен в виде электродвигателя (8), редуктора (9) и целевочной передачи с внутренним зацеплением, ведомое звено (10) которой выполнено О-образным в плане и жестко закреплено на столе.

Требуемая плотность в образце достигалась подбором необходимого количества проходов обрезиненного рабочего органа (4) и давления, передающегося через него. Для установления режима уплотнения, необходимого для получения коэффициента уплотнения, равного 1,0 (для смесей типа Б по СНиП 3.06.03-85 [10] не менее 0,99), на сформованном образце определялся показатель средней плотности, который затем сравнивался с плотностью для образца, сформованного на гидравлическом прессе по ГОСТ 12801-98 [8].

В процессе изготовления смесей были выявлены следующие особенности: с увеличением плотности композиционной дисперсно-армированной асфальтобетонной смеси, время на перемешивание уменьшалось (необходимая навеска фибры на замес вносилась быстрее); с уменьшением плотности композиционной дисперсно-армированной резко увеличивались «летучие» свойства фибры (увеличивалось время на осадку взвешенной полиакрилонитрильной фибры на перемешиваемую смесь); с увеличением длины нарезки полиакрилонитрильной фибры смесь перемешивалась хуже, особенно это проявилось при длине нарезки 18 и 28 мм, при которых смесь приобретала форму кома (сгустка), что может вызывать проблему при перемешивании и укладке в производственных условиях; при длине нарезки полиакрилонитрильной фибры 18 и 28 мм возникала проблема с разбиением ее на отдельные нити, и она часто вносилась в смесь во вспушенном состоянии.

Оптимальной по качественному внесению в смесь (способом вдувания) можно назвать полиакрилонитрильную фибру с длиной нарезки 6 и 12 мм. На основании результатов испытаний образцов композиционного дисперсно-армированного асфальтобетона устанавливались составы композиционных смесей, позволяющие обеспечить максимальные показатели качества.

Состав асфальтобетонной смеси марки I тип Б: гранитный щебень фр. 5–15 – 41,7 %; песок из отсевов дробления – 43,6 %; песок природный мелкий – 4,75 %; порошок минеральный МП-1 – 4,74 %; битум марки БНД 60/90 – 5,21 %. Основные показатели свойств данного состава приведены в табл. 1. Состав композиционной дисперсно-армированной асфальтобетонной смеси марки I типа Б с добавкой полиакрилонитрильной фибры: гранитный щебень фр. 5–15 – 41,7 %; песок из отсевов дробления – 43,6 %; песок природный мелкий – 4,75 %; порошок минеральный МП – 1–4,74; битум марки БНД 60/90 – 5,11 %; полиакрилонитрильная фибра 0,56 текс 12 мм – 0,1 %. Основные физико-механические показатели свойств данного состава приведены в табл. 2.

Помимо основных показателей, регламентированных ГОСТ 9128-2013 [7], для всех составов определен показатель – средняя скорость увеличения глубины колеи в слое при температуре 50 °С от движущегося обрезиненного сектора с давлением 0,6 МПа.

Таблица 1

Основные показатели физико-механических свойств асфальтобетона марки I, типа Б

|

Наименование показателя |

Ед. изм. |

Требования ГОСТ 9128-2013 для марки I типа Б от до |

Фактические показатели физико-механических свойств |

||

|

Предел прочности при сжатии при температуре 50 °С |

МПа |

1,3 |

– |

1,70 |

|

|

Сдвигоустойчивость по коэффициенту внутреннего трения |

0,83 |

– |

0,85 |

||

|

Сдвигоустойчивость по сцеплению при сдвиге при температуре 50 °С |

0,38 |

– |

0,6 |

||

|

Средняя скорость образования колеи, при нагрузке 0,6 МПа и температуре 50 °С |

мм/10000 проходов |

– |

– |

7,08 |

|

Таблица 2

Основные показатели физико-механических свойств композиционного дисперсно-армированного асфальтобетона марки I, типа Б с добавкой полиакрилонитрильной фибры

|

Наименование показателя |

Ед. изм. |

Требования ГОСТ 9128-2013 для марки I типа Б от до |

Фактические показатели физико-механических свойств |

||

|

Предел прочности при сжатии при температуре 50 °С, |

МПа |

1,3 |

– |

2,55 |

|

|

Сдвигоустойчивость по коэффициенту внутреннего тренения |

0,83 |

– |

0,89 |

||

|

Сдвигоустойчивость по сцеплению при сдвиге при температуре 50 °С |

0,38 |

– |

0,65 |

||

|

Средняя скорость образования колеи, при нагрузке 0,6 МПа и температуре 50 °С |

мм/10000 проходов |

– |

– |

3,55 |

|

Результаты исследования и их обсуждение

Технология приготовления горячих плотных асфальтобетонных смесей предполагает просушивание минеральных материалов при температурах до 180–200 °С и использование вяжущего с температурой нагрева до 150–160 °С, как это и было сделано при приготовлении смесей для исследований. Композиционные дисперсно-армированные асфальтобетонные смеси готовились при внесении полиакрилонитрильной фибры способом вдувания. Полиакрилонитрильная фибра вдувалась на предварительно смешанные в необходимых пропорциях минеральные компоненты смеси, разогретые до температуры исследования с последующим внесением и перемешиванием вяжущего разогретого до температуры 130 °С. После чего смесь перемешивалась до однородного состояния в смесителе по типу смесителя асфальтобетонного завода.

Выводы

Исходя из полученных результатов можно сделать вывод, что высокие температурные режимы приготовления горячей плотной композиционной дисперсно-армированной асфальтобетонной смеси не влияют на качественные показатели асфальтобетона.

Введение в состав асфальтобетонных смесей полиакрилонитрильной фибры способствует увеличению показателей качества асфальтобетона.

Выполненные исследования позволили установить, что по сравнению с исходной смесью композиционная дисперсно-армированная асфальтобетонная смесь с добавкой полиакрилонитрильной фибры имеет более высокие показатели качества: средняя скорость образования колеи и предел прочности на сжатие при 50 °С улучшаются в среднем на 50 %, что соответственно позволит значительно снизить величину колееобразования на автомобильных дорогах общего пользования.

Таким образом, установлено, что технология композиционного дисперсно-армированного асфальтобетона способствует снижению колейности и увеличению межремонтных сроков на участках автомобильных дорог общего пользования.

Библиографическая ссылка

Андронов С.Ю., Трофименко Ю.А. ВЛИЯНИЕ ТЕМПЕРАТУРНОГО РЕЖИМА ПРИГОТОВЛЕНИЯ КОМПОЗИТНЫХ ДИСПЕРСНО-АРМИРОВАННЫХ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ НА ПОКАЗАТЕЛИ КАЧЕСТВА // Фундаментальные исследования. 2016. № 3-3. С. 451-455;URL: https://fundamental-research.ru/ru/article/view?id=40077 (дата обращения: 13.02.2026).