Цель исследования – совершенствование технологических режимов барабанных зерносушилок и системы контроля над их протеканием.

Материалы и методы исследования

В работе приведены результаты экспериментальных исследований сушилки СЗСБ-4 в условиях производства, а также результаты математического моделирования ее рациональных режимов.

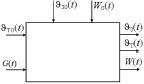

Решалась задача определения взаимных связей между входными и выходными переменными процесса сушки (рис. 1), состояние которого определяется температурой теплоносителя JТ(t), температурой JЗ(t) и влажностью W(t) зерна, их начальные значения JЗ0(t) и W0(t) определяют условия сушки, а температура теплоносителя JТ0(t) и экспозиция G(t) – режим обработки.

Рис. 1. Модель рабочего процесса барабанной сушилки

При исследовании экспозицию сушки G(t) и температуру теплоносителя JТ0(t) на входе в рабочую камеру стабилизировали автоматически. Значение экспозиции G(t) задавали изменением подачи зернового вороха. Температуру и влажность зерна фиксировали на входе и выходе, а также в различных точках по длине рабочей камеры. Температуру теплоносителя фиксировали на ее выходе.

Измерение температуры и влажности зерна в камере осуществляли методом отбора проб. Для этого в стенке камеры выполнили отверстия, снабженные задвижками с электромагнитным приводом. Устройство позволило осуществить периодический отбор проб без остановки вращения рабочей камеры. Каждая проба автоматически ссыпалась в термос, где измерялись ее температура и влажность. Расположение мест отбора проб относительно начала камеры показано в табл. 2.

Обрабатывали культуру рожь «Вятка» семенного, продовольственного и фуражного назначения. Подачу вороха G(t) в опытах поддерживали в интервале 1,4…4,4 т/ч, температуру теплоносителя JТ0(t) – в интервале 100…250 °С. Продолжительность опытов в разные дни составила 4…6 часов. Это позволило на входе и выходе камеры получать 60…100 измерений при интервале фиксации процессов 3 минуты, а внутри камеры – 24…36 измерений при интервале фиксации 10 минут. Всего получено 24 стационарных реализации. Полученные результаты обработаны статистическими методами.

Результаты исследования и их обсуждение

Статистические характеристики переменных состояния процесса сушки (табл. 1) подтверждают, что входные переменные JЗ0(t) и W0(t) в течение времени изменяются стохастически в широких пределах, что возбуждает колебания выходных переменных JЗ(t) и W(t) в интервале, превышающем агротехнический допуск [5–8, 15].

Таблица 1

Статистические характеристики переменных на входе и выходе сушилки

|

Номер опыта |

На входе |

На выходе |

||||||||||

|

G, т/ч |

JТ0, °С |

W0, % |

σW0, (%)2 |

JЗ0, °С |

σJЗ0, °С2 |

W, % |

σW, (%)2 |

JЗ, °С |

σJЗ, °С2 |

JТ, °С |

σJТ, °С2 |

|

|

1 |

2,4 |

150 |

26,6 |

0,55 |

22,5 |

0,60 |

19,5 |

0,49 |

40,0 |

0,56 |

56,0 |

0,64 |

|

2 |

4,4 |

150 |

25,4 |

0,51 |

22,0 |

0,35 |

21,5 |

0,46 |

38,0 |

0,81 |

49,0 |

1,02 |

|

3 |

4,4 |

200 |

25,4 |

1,84 |

22,0 |

0,38 |

20,3 |

1,62 |

45,0 |

1,29 |

57,0 |

1,53 |

|

4 |

4,4 |

100 |

25,4 |

2,11 |

22,0 |

0,76 |

23,0 |

2,05 |

32,5 |

2,16 |

41,0 |

2,09 |

|

5 |

3,4 |

150 |

27,9 |

1,64 |

11,5 |

1,11 |

23,5 |

1,32 |

31,5 |

1,56 |

50,0 |

1,69 |

|

6 |

3,4 |

250 |

26,5 |

1,92 |

13,0 |

0,96 |

17,2 |

1,53 |

46,0 |

2,06 |

90,0 |

2,59 |

|

7 |

3,4 |

200 |

26,1 |

0,71 |

14,5 |

0,69 |

17,3 |

0,45 |

44,0 |

1,03 |

86,0 |

2,16 |

|

8 |

1,4 |

100 |

26,0 |

0,52 |

14,0 |

0,86 |

21,0 |

0,41 |

37,0 |

1,13 |

52,0 |

1,64 |

|

9 |

1,4 |

200 |

25,9 |

1,56 |

15,0 |

1,03 |

14,0 |

1,09 |

63,0 |

1,82 |

81,0 |

1,45 |

|

10 |

1,4 |

250 |

25,9 |

1,32 |

15,5 |

0,92 |

13,0 |

0,63 |

65,0 |

0,96 |

98,0 |

1,29 |

|

11 |

1,4 |

150 |

23,2 |

0,52 |

15,0 |

1,23 |

17,0 |

0,43 |

49,0 |

0,56 |

67,0 |

0,63 |

|

12 |

1,4 |

150 |

20,8 |

0,55 |

27,8 |

1,21 |

15,8 |

0,42 |

52,0 |

0,45 |

84,0 |

0,85 |

|

13 |

3,4 |

150 |

21,2 |

0,98 |

28,0 |

1,32 |

16,4 |

0,69 |

46,0 |

1,34 |

62,0 |

1,54 |

|

14 |

4,4 |

150 |

21,2 |

0,51 |

28,0 |

0,95 |

18,1 |

0,39 |

42,5 |

0,84 |

54,0 |

1,11 |

|

15 |

2,4 |

150 |

21,2 |

0,54 |

28,5 |

0,89 |

16,3 |

0,36 |

52,0 |

0,78 |

62,0 |

0,88 |

|

16 |

2,4 |

250 |

20,8 |

0,56 |

30,0 |

1,29 |

11,0 |

0,37 |

68,0 |

1,15 |

92,0 |

1,45 |

|

17 |

2,4 |

100 |

22,3 |

1,96 |

10,5 |

0,69 |

19,8 |

1,38 |

31,5 |

2,05 |

45,0 |

2,65 |

|

18 |

2,4 |

200 |

22,0 |

2,09 |

12,0 |

0,97 |

16,0 |

1,32 |

44,5 |

1,84 |

64,0 |

1,56 |

|

19 |

2,4 |

250 |

21,0 |

1,41 |

13,0 |

1,06 |

14,8 |

0,86 |

52,0 |

1,28 |

82,0 |

1,92 |

|

20 |

3,4 |

150 |

18,2 |

1,24 |

9,0 |

1,06 |

16,2 |

1,02 |

35,0 |

1,56 |

52,0 |

1,78 |

|

21 |

3,4 |

100 |

19,0 |

1,29 |

8,5 |

1,32 |

17,2 |

1,13 |

29,5 |

1,39 |

38,0 |

1,68 |

|

22 |

1,4 |

100 |

21,0 |

0,96 |

8,5 |

1,56 |

16,7 |

0,81 |

34,0 |

1,22 |

52,0 |

1,65 |

|

23 |

4,4 |

200 |

20,1 |

0,62 |

15,5 |

0,69 |

16,2 |

0,53 |

41,5 |

0,92 |

63,0 |

1,42 |

|

24 |

4,4 |

100 |

20,2 |

0,59 |

4,5 |

1,65 |

19,3 |

0,53 |

28,0 |

0,63 |

37,0 |

0,96 |

Влажность зерна на входе изменялась в диапазоне 18,2…26,6 % при σW0 = 0,51…2,11(%)2, а температура – в пределах 4,5…30,0 °С при σJЗ0 = 0,35…1,65 °С2.

При изменении температуры теплоносителя JТ(t) в диапазоне 100…250 °С в камере сушки удавалось снизить влажность зерна на 0,9…12,9 %, при этом его нагрев оставался ниже предельно допустимого.

Среднеквадратические отклонения колебаний влажности зерна к выходу из сушильной камеры понижаются, что свидетельствует о её способности сглаживать их амплитуду, а температуры зерна и теплоносителя, наоборот, повышаются. Установлено, что с повышением температуры теплоносителя JТ0 и снижением подачи зерна G в камеру её способность сглаживать колебания влажности зерна улучшается. Отношение дисперсии колебаний влажности зерна на выходе камеры к дисперсии колебаний влажности на её входе укладывается в диапазон 0,37…0,94.

С увеличением температуры теплоносителя повышается влагосъем зерна ΔW = W0 – W и температура его нагрева, что свидетельствует об интенсификации сушки. Увеличение подачи G ведет к уменьшению влагосъема и температуры зерна.

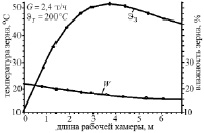

Для некоторых режимов (табл. 1) изменение средних значений влажности и температуры зерна по длине рабочей камеры представлено в табл. 2, а на рис. 2 – пример протекания этих зависимостей.

Из их протекания видно, что по мере перемещения зерна по камере его влажность W уменьшается, а температура JЗ сначала интенсивно увеличивается, приблизительно к середине камеры стабилизируется, а затем понижается. Объясняется это тем, что зерно и теплоноситель движутся по камере в одном направлении. В начале камеры температура теплоносителя высока, а зерна – мала, поэтому наблюдается интенсивный нагрев зерна и понижение температуры теплоносителя при незначительном понижении влажности зерна. По мере нагрева зерна интенсифицируется процесс испарения влаги, что ведет к постепенному замедлению роста температуры зерна. Этому же способствует одновременное монотонное понижение температуры теплоносителя по мере продвижения по камере. В зоне, расположенной от начала камеры на расстоянии приблизительно 0,45…0,75 её длины, процесс увеличения температуры зерна завершается, но наблюдается интенсивное уменьшение влажности. Дальнейшее понижение температуры теплоносителя ведет к уменьшению количества теплоты, подводимой к зерну, поэтому его температура, а следовательно, и скорость испарения влаги постепенно уменьшаются.

Таблица 2

Изменение влажности и температуры зерна по длине рабочей камеры

|

Номер опыта |

Подача G, т/ч |

Переменная |

Расстояние точки контроля от начала камеры, м |

||||||||||

|

На входе |

0,87 |

1,30 |

1,88 |

2,46 |

2,96 |

3,69 |

4,41 |

5,21 |

6,00 |

На выходе |

|||

|

1 |

2,4 |

W, % |

26,6 |

25,4 |

24,8 |

24,2 |

23,8 |

23,5 |

23,2 |

22,8 |

22,3 |

21,4 |

19,5 |

|

JЗ, °С |

22,5 |

33,4 |

38,0 |

42,5 |

45,2 |

46,5 |

46,7 |

45,6 |

43,5 |

41,2 |

40,0 |

||

|

JТ, °С |

150 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

56 |

||

|

2 |

4,4 |

W, % |

25,4 |

24,9 |

24,6 |

24,3 |

23,9 |

23,7 |

23,3 |

22,9 |

22,5 |

22,0 |

21,5 |

|

JЗ, °С |

22,0 |

32,9 |

36,5 |

39,8 |

41,7 |

42,4 |

42,2 |

41,1 |

39,7 |

38,7 |

38,0 |

||

|

JТ, °С |

150 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

49 |

||

|

3 |

4,4 |

W, % |

25,4 |

24,5 |

24,1 |

23,5 |

22,9 |

22,4 |

21,8 |

21,2 |

20,7 |

20,4 |

20,3 |

|

JЗ, °С |

22,0 |

35,6 |

40,4 |

44,7 |

47,2 |

48,7 |

47,8 |

46,6 |

45,1 |

44,5 |

45,0 |

||

|

JТ, °С |

200 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

57 |

||

|

4 |

4,4 |

W, % |

25,4 |

25,2 |

25,1 |

24,9 |

24,7 |

24,4 |

14,0 |

23,6 |

23,2 |

23,0 |

23,0 |

|

JЗ, °С |

22,0 |

27,7 |

29,9 |

32,0 |

33,3 |

33,9 |

34,1 |

33,7 |

33,1 |

32,6 |

32,5 |

||

|

JТ, °С |

100 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

41 |

||

|

20 |

3,4 |

W, % |

18,2 |

17,8 |

17,5 |

17,2 |

16,9 |

16,7 |

16,5 |

16,3 |

16,1 |

16,1 |

16,2 |

|

JЗ, °С |

9,0 |

22,2 |

27,9 |

33,6 |

37,3 |

39,2 |

40,3 |

39,8 |

38,2 |

36,4 |

35,0 |

||

|

JТ, °С |

150 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

52 |

||

Рис. 2. Изменение температуры и влажности зерна вдоль рабочей камеры

С изменением подачи G зерна в камеру (табл. 2) зона максимального нагрева незначительно смещается по её длине. Так, при меньших подачах G зона максимального нагрева располагается ближе к началу камеры, при больших – дальше. Значение превышений температуры зерна в зоне максимального нагрева над температурой на выходе камеры достигает 1,2…7,2 °С. Это превышение тем выше, чем больше начальная влажность зерна W0, температура теплоносителя JТ0 и меньше подача G.

Принимая гипотезу о нормальном законе распределения случайной функции изменения влажности зерна на выходе камеры сушки, определили вероятность ее пребывания в заданном агротехническими требованиями [15] симметричном допуске (ΔW = ±1,5 %), которая при среднеквадратических отклонениях, укладывающихся в диапазон σW = 0,36…2,05(%)2, составляет РΔ = 0,54…0,99. Это подтверждает низкое качество выполнения рабочего процесса в сушилках.

Таким образом, полученная информация характеризует сушилку как стохастическую, распределённую, многосвязную динамическую систему с нелинейными связями между переменными состояния её рабочего процесса, функционирование которой имеет низкие показатели качества [3, 4, 9].

Возможности совершенствования рабочего процесса сушилки и ее системы контроля оценили методами математического моделирования с использованием уравнений [3, 10, 11]:

с начальными условиями: W(0,x) = W0(х); JЗ(0, x) = JЗ0(x); JT(0, x) = JT0(x),

граничными условиями: W(t,0) = W0(t), JЗ(t, 0) = JЗ0(t); JT(t, 0) = JT0(t),

W(t,∞) = WP, JЗ(t, ∞) = JT(∞, L); при W(0,0) = W0(t), JЗ(0, 0) = JЗ0(t).

Здесь W, JЗ и JT – влагосодержание зерна, температура зерна и температура теплоносителя; t, x – координаты времени и пространства; VЗ и VT – скорость перемещения зерна и теплоносителя по камере сушки; r – скрытая теплота парообразования; сЗ и ρЗ – удельная теплоемкость и плотность зерна; сТ и ρТ – удельная теплоемкость и плотность теплоносителя; R и m – эквивалентный радиус и коэффициент формы зерновки; e – скважность зернового слоя; L – длина камеры сушки; kβ,  ,

,  – модельные коэффициенты.

– модельные коэффициенты.

Набор значений модельных коэффициентов уравнений определен по экспериментальным данным методом решения обратной задачи тепло- и массопереноса [12]. Для любого режима (табл. 1 и 2) относительная погрешность аппроксимации экспериментальных данных результатами их моделирования не превышает: для влажности зерна – 0,08, для температуры зерна – 0,12, для температуры теплоносителя 0,14. Моделирование стационарных режимов сушки реализовано в среде математического пакета MAPLE [3].

Зависимости кинетики нагрева и сушки зерна в сушилке приведены на рис. 3. Представленные данные подтверждают, что для всех режимов сушки температура зерна JЗ достигает максимального значения в средней части сушильной камеры, а к выходу из неё понижается на 5…15 °С. При семенных и продовольственных режимах максимальные значения температуры близки к предельно допустимым JЗД, что важно учитывать в практике эксплуатации сушилок и разработке рекомендаций по совершенствованию системы контроля.

Даже при семенных режимах (рис. 3, б) скорость влагоудаления dW/dt в средней части сушильной камеры достигает предельно допустимых значений (dW/dt)Д, что может являться одной из причин ухудшения качественных показателей семенного зерна. При продовольственных режимах (рис. 3, а), вследствие применения более высоких температур теплоносителя JТ0, скорость влагоудаления увеличивается до 15…25 %/ч и значительно превышает допустимую (10 %/ч). Столь интенсивная сушка может приводить к появлению чрезмерных внутренних напряжений в зерновках и растрескиванию их оболочки.

Выполненный анализ вскрывает ряд недостатков эксплуатации барабанных сушилок. Во-первых, система контроля рабочего процесса сушилок несовершенна. Контроль температуры зерна необходимо осуществлять в зоне его максимального нагрева в рабочей камере, которая располагается в ее средней части, а не на выходе. Во-вторых, для эксплуатации сушилок рекомендованы неоправданно интенсивные режимы, при которых нагрев зерна и скорость влагоудаления достигают предельно допустимых значений. Для продовольственных режимов скорость влагоудаления значительно превышает допустимую. Отмеченные особенности в сочетании с отсутствием надежной системы контроля над протеканием процесса нередко ведут к понижению качественных показателей обрабатываемого зерна. По этим причинам барабанные сушилки в практике эксплуатации получают много нареканий и в хозяйствах ограниченно используются для сушки семенного зерна [13–14].

Вместе с тем имеются резервы совершенствования процесса сушки. На рис. 4 приведены зависимости кинетики нагрева и сушки зерна в сушилке, иллюстрирующие возможность интенсификации процесса за счет предварительного нагрева зерна. Приведенные данные подтверждают, что с увеличением начальной температуры зерна JЗ0 возрастает его нагрев JЗ во всей сушильной камере, а следовательно, и интенсивность процессов тепло- и массопереноса. Это подтверждается увеличением скорости сушки зерна dW/dt во всех зонах рабочей камеры, за счет чего удается увеличить производительность сушилки. Расчеты показывают, что за счет предварительного нагрева зерна кратность увеличения производительности сушилки может составить 1,3…1,5.

При моделировании режимов с предварительным нагревом зерна выявлено, что температура JЗ0, до которой его можно нагревать, ограничена. Так, из данных рис. 4 видно, что при повышении начальной температуры зерна существенно возрастают скорость сушки dW/dt и нагрев зерна JЗ в начальной зоне рабочей камеры. Поэтому дальнейшее увеличение начальной температуры зерна ограничено достижением их предельно допустимых значений (dW/dt)Д и JЗД в рабочей камере.

Возможности реализовать распределенное управление тепловыми режимами в барабанной сушилке отсутствуют. Однако их можно реализовать в сушильной линии из нескольких барабанных сушилок.

а б

Рис. 3. Кинетика нагрева и сушки зерна: а – продовольственного назначения; б– семенного

Рис. 4. Кинетика нагрева и сушки зерна: 1 – без предварительного нагрева (G1 = 2,4 т/ч); 2 – с частичным предварительным нагревом (G2 = 3,6 т/ч)

Выводы

1. Полученная информация характеризует барабанную сушилку как стохастическую, распределённую, многосвязную динамическую систему, обладающую транспортным запаздыванием и нелинейными связями между переменными состояния её рабочего процесса. Колебания начальной влажности и температуры зерна вызывают значительные колебания его температуры и влажности в сушилке, период которых сопоставим с экспозицией сушки. Сушилка способна уменьшать дисперсию колебаний влажности зерна, тем не менее неравномерность нагрева и сушки зерна во времени и пространстве ее рабочей камеры превышает агротехнические допуски.

2. Установлено, что температура зерна достигает максимального значения в средней части рабочей камеры, а к выходу из неё понижается на 1,2…15,0 °С. Максимальные значения температуры и скорости влагоудаления здесь близки к предельно допустимым, что может являться причиной ухудшения качественных показателей зерна. Поэтому контроль интенсивности сушки необходимо осуществлять не на выходе рабочей камеры, а в зоне с максимальным нагревом зерна.

3. Возможно увеличение производительности сушилки в 1,3–1,5 раза за счет предварительного нагрева зерна. Однако температура предварительного нагрева зерна ограничена достигаемой интенсивностью процесса внутри рабочей камеры. Распределенное управление режимами сушки можно реализовать в сушильной линии из нескольких барабанных сушилок.

Рецензенты:

Волхонов М.С., д.т.н., профессор, проректор по учебной работе, Костромская государственная сельскохозяйственная академия, Костромская область, п. Караваево;

Швецов И.В., д.т.н., профессор, зав. кафедрой промышленной энергетики, Новгородский государственный университет им. Ярослава Мудрого, г. Великий Новгород.

Библиографическая ссылка

Андрианов Н.М., Мэй Шуньчи, Сюе Юн ИНТЕНСИФИКАЦИЯ ПРОЦЕССА СУШКИ В БАРАБАННЫХ ЗЕРНОСУШИЛКАХ // Фундаментальные исследования. 2015. № 11-1. С. 9-15;URL: https://fundamental-research.ru/ru/article/view?id=39275 (дата обращения: 21.02.2026).