Применение озона при анодировании алюминия и его сплавов с целью интенсификации процесса активно исследуется [2, 3, 8] благодаря чрезвычайно высокой активности О3 [7]. В последнее время исследователи заинтересовались и воздействием ультразвука на формирование и свойства анодной оксидной пленки, полученной с использованием озоно-воздушной смеси.

Цель исследования. В работе исследовали растворение озона в водном электролите с различной концентрацией серной кислоты и изменением его содержания после прекращения продувки через раствор озоно-воздушной смеси при наличии и отсутствии ультразвукового воздействия на электролит.

Материал и методы исследования

Очищенный воздух пропускали через озонатор, получая в смеси 3 мг/л озона, скорость подачи смеси составляла 2 л/мин. Исследовали растворимость озона в 1, 5, 10 и 40 %-й серной кислоте. Использовали ультразвуковую ванну УЗВ-13/150-МП-РЭЛТЕК с сочетанием частот 22 и 48 кГц. Насыщение проводили при 5 градусах Цельсия. Контроль О3 в газовой и жидкой среде осуществляли с помощью двух озонометров «Медозон – 524/5».

Анодирование осуществляли в водном растворе серной кислоты, используя установку, схема которой приведена в работе [1, 8]. Использовали образцы алюминиевого сплава Д16 размерами 60×30×3 мм. Начальная плотность тока составила 2,5 А/дм2 (кроме образцов № 6 и № 7, где она достигала 5,0 А/дм2), а затем она уменьшалась самопроизвольно. На заданную плотность тока выходили в течение 1 мин. Остальные параметры режима анодирования указаны в таблице.

Толщину оксидных покрытий определяли многофункциональным электромагнитным толщиномером «Константа К5». Строение покрытия изучали с помощью растрового электронного микроскопа JЕOL J5M-6150 c модулем – приставкой для рентгеноспектрального анализа.

Результаты исследования и их обсуждение

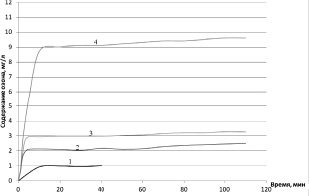

На рис. 1 показано изменение концентрации озона в электролите в процессе его насыщения при продувке озоно-воздушной смесью.

Полученные результаты свидетельствуют об увеличении содержания озона в электролите с повышением концентрации серной кислоты: 1 мг/л в случае 1 % H2SO4 и 9,5 мг/л при 40 % H2SO4. Практически стационарное содержание О3 устанавливается за 5–12 минут (в процессе дальнейшей продувки озоно-воздушной смеси в течение двух часов наблюдается незначительное повышение содержания озона в растворе). Повышенная растворимость озона в сильнокислых средах может быть объяснена образованием протонированного озона НО3+, обладающего большей активностью по сравнению с О3 [7].

Технология анодирования, толщина и содержание кислорода и алюминия в металле и покрытии

|

№ п/п |

Технология анодирования |

Толщина покрытия, мкм |

Содержание в металле, вес. % |

Содержание в покрытии, вес. % |

||||

|

время, мин |

содержание H2SO4, % |

температура электролита, °С |

||||||

|

O |

Al |

O |

Al |

|||||

|

1 |

360 |

10 |

10 |

201 |

21 |

52 |

48 |

27 |

|

2 |

240 |

10 |

10 |

239 |

22 |

51 |

49 |

32 |

|

3 |

120 |

10 |

10 |

134 |

22 |

42 |

49 |

29 |

|

4 |

90 |

8 |

0 |

84 |

9 |

81 |

48 |

32 |

|

5 |

90 |

8 |

0 |

82 |

13 |

86 |

49 |

32 |

|

6 |

80 |

1 |

0 |

144 |

10 |

59 |

45 |

28 |

|

7 |

80 |

1 |

0 |

132 |

13 |

41 |

46 |

29 |

Рис. 1. Временнóе изменение концентрации озона в электролите с содержанием серной кислоты: 1 – 1 %; 2 – 5 %; 3 – 10 %; 4 – 40 %

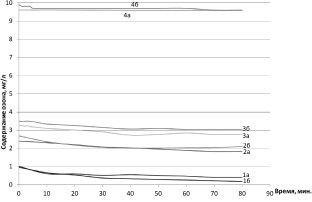

В дальнейшем пропускание озоно-воздушной смеси прекращали и в течение 80 минут наблюдали за изменением концентрации озона в электролите с исследованным содержанием серной кислоты при отсутствии (а) и наличии (б) ультразвукового воздействия на раствор (рис. 2).

Установлено, что ультразвук практически не влияет на изменение содержания озона в электролите. К тому же при его использовании (образцы 5 и 7 в таблице) толщина анодного оксидного покрытия уменьшается. Но в случае ультразвукового воздействия на процесс анодирования алюминия и его сплавов повышается микротвердость и износостойкость покрытия [1].

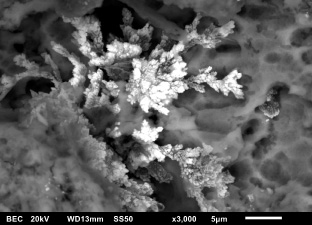

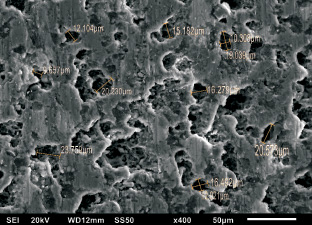

При использовании ультразвука температура и давление в кавитационном пузыре могут достигать 10000 К и 100 МПа, а при его схлопывании распространяется ударная волна [6]. В таких условиях алюмогель покрытия может не только уплотняться механически, но и переходить в кристаллическую фазу [1, 8], что приведет к увеличению микротвердости и, как следствие, износостойкости. Ниже приведены характерные участки образующегося при ультразвуковом воздействии анодного покрытия на сплаве Д16 (рис. 3 и 4). Ранее полученные микрофотографии приведены в работе [8].

Приведенные в таблице результаты рентгеноспектрального анализа (содержание кислорода в металле и покрытии) показывают, что впереди фронта растущего покрытия создаются условия для образования оксида (в аморфной или кристаллической форме). При этом следует подчеркнуть, что при ультразвуковом воздействии на анодный процесс концентрация кислорода в металле несколько больше, чем в остальных случаях (исключая первые 3, время анодирования которых длилось 2 и более часа). Содержание кислорода и алюминия в покрытии практически одинаково во всех случаях (с учетом погрешности анализа). Структура анодной оксидной пленки будет формироваться в зависимости от условий режима воздействия на покрытие [5] (напряжение, строение двойного электрического слоя, состав электролита, состояние окислителей, конвективный перенос и т.д. и т.п.).

Рис. 2. Изменение концентрации озона со временем при отсутствии ультразвукового воздействия (а) и при его наличии (б) в электролите с содержанием серной кислоты 1 % (1а и 1б); 5 % (2а и 2б); 10 % (3а и 3б); 40 % (4а и 4б) после прекращения продувания озоно-воздушной смеси через раствор

Рис. 3. Формирование дендрита в каналах покрытия при воздействии ультразвука

Рис. 4. Размеры каналов в покрытии

Выводы

- Содержание озона в электролите с повышением концентрации серной кислоты увеличивается от 1 мг/л в случае 1 % H2SO4 до 9,5 мг/л при 40 % H2SO4.

- Установлено, что ультразвук практически не влияет на изменение содержания озона в электролите при выдержке и уменьшает толщину оксидного покрытия при анодировании.

- Впервые установлено, что впереди фронта растущего покрытия (в металле) присутствует от 9 до 22 % кислорода. При ультразвуковом воздействии на анодный процесс концентрация кислорода в металле несколько больше, чем в остальных случаях.

Рецензенты:

Храмцов Н.В., д.т.н., профессор, Тюменский государственный архитектурно-строительный университет, г. Тюмень;

Бастриков С.Н., д.т.н., генеральный директор ОАО «Сибирский научно-исследовательский институт нефтяной промышленности», г. Тюмень.

Работа поступила в редакцию 11.04.2014.

Библиографическая ссылка

Коленчин Н.Ф. РОЛЬ УЛЬТРАЗВУКОВОГО ВОЗДЕЙСТВИЯ ПРИ АНОДИРОВАНИИ АЛЮМИНИЯ И ЕГО СПЛАВОВ С ПРИМЕНЕНИЕМ ОЗОНО-ВОЗДУШНОЙ СМЕСИ // Фундаментальные исследования. 2014. № 6-2. С. 251-254;URL: https://fundamental-research.ru/ru/article/view?id=34144 (дата обращения: 21.02.2026).