Обеспечение надежной работы бетонных и железобетонных изделий и конструкций в условиях воздействия агрессивных сред является одной из наиболее актуальных задач в области строительного материаловедения. Это обусловливается тем, что снижение долговечности бетона сопровождается значительными экономическими затратами. Общий ущерб от коррозии строительных материалов, изделий и конструкций в зданиях и сооружениях достигает 4 % валового национального дохода. При этом значительная доля разрушений в зданиях обусловлена биологической коррозией [2, 4–6]. Ежегодный ущерб от биоповреждений составляет многие миллионы долларов.

Как у нас в стране, так и за рубежом многие ученые работают над изучением процессов биодеградации материалов и разработкой биостойких материалов [2–4, 6, 7]. В работах [2, 3, 6] предложены биоцидные цементы, позволяющие изготавливать биостойкие бетоны и другие цементные композиты. Кроме высоких показателей биологического сопротивления разработанные портландцементы отвечают стандартным требованиям технологических свойств и улучшенными показателями прочности.

Значительное количество железобетонных изделий и конструкций эксплуатируются в условиях химических агрессивных сред, поэтому вновь разрабатываемые материалы должны удовлетворять требованиям химической стойкости. Среда эксплуатации материалов, в частности бетонов, может быть очень агрессивна. Практически все бетоны, используемые в строительстве, подвержены коррозионному воздействию [11]. Скорость их взаимодействия с окружающей средой зависит не только от состава и строения материалов, но и от среды [4, 9–10].

Агрессивные среды по их воздействию на материал можно подразделить на физически, химически и одновременно физически и химически активные среды. Действие физически активных сред в большинстве случаев вызывает обратимые изменения структуры, прочности. Однако в некоторых случаях возможны и необратимые процессы, например вымывание составных частей материала, растворение связующего и т.д. Химически агрессивные среды вызывают, как правило, необратимые изменения структуры материалов и могут привести к изменению прочности [11].

При воздействии агрессивных сред у цементных бетонов снижается прочность, что приводит в некоторых случаях к их разрушению за малый срок эксплуатации. К настоящему времени стойкость цементных композитов на основе биоцидных портландцементов с активными минеральными добавками в химических агрессивных средах не исследована.

В этой связи важным является установление кинетических зависимостей изменения показателей стойкости композитов на основе биоцидных цементов в различных эксплуатационных средах, в качестве которых выбраны среды характерные для различных производственных зданий (химической промышленности, мясомолочных комбинатов, сельскохозяйственных зданий и др.). В качестве агрессивных сред были приняты: вода, 2 % водный раствор H2SO4, 2 водный раствор HNO3, машинное масло, бензин, водные растворы неорганических кислот (1 % H2SO4 и 2 % HNO3, 2 % H2SO4 и 1 % HNO3). Настоящая статья посвящена исследованию стойкости портландцементов, содержащих биоцидную и активную минеральную добавки и сравнению полученных показателей биоцидного и обычного портландцемента. Каждому композиту присвоено условное обозначение:

А – рядовой цемент (100 мас. ч. клинкера, 8,6 мас. ч. CaSO4•2H2O);

Б – биоцидный цемент (100 мас. ч. клинкера, 8,6 мас. ч. CaSO4•2H2O, 3,5 мас. ч. Na2SO4);

В – биоцидный цемент с активной минеральной добавкой (100 мас. ч. клинкера, 8,6 мас. ч. CaSO4•2H2O, 3,5 мас. ч. Na2SO4, 20 мас. ч. золы-уноса);

Г – биоцидный цемент с активной минеральной добавкой (100 мас. ч. клинкера, 8,6 мас. ч. CaSO4•2H2O, 4,0 мас. ч. NaF, 10 мас. ч. золы-уноса);

Д – биоцидный цемент с активной минеральной добавкой (100 мас. ч. клинкера, 11,2 мас. ч. CaSO4•2H2O, 2,0 мас. ч. NaF, 20 мас. ч. золы-уноса).

Результаты испытаний представлены в табл. 1.

Таблица 1

Стойкость цементного камня на основе биоцидных цементов в различных эксплуатационных средах

|

Среда выдерживания |

Относительные показатели свойств композитов после экспозиции образцов в средах в течение |

|||||

|

Массосодержание в зависимости от времени выдержки, % |

Коэфф. стойккости в зависимости от времени выдержки, усл. ед. |

|||||

|

40 сут |

80 сут |

110 сут |

40 сут |

80 сут |

110 сут |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Рядовой цемент (100 мас. ч. клинкера, 8,6 мас. ч. CaSO4–2H2O) – А |

||||||

|

Вода |

0,27 |

1,45 |

0,91 |

0,96 |

0,917 |

0,88 |

|

1 % водный раствор H2SO4 |

1,76 |

1,70 |

1,37 |

1,32 |

0,48 |

0,50 |

|

1 % водный раствор H2SO4, 2 % водный раствор HNO3 |

2,65 |

2,24 |

2,01 |

1,12 |

0,58 |

0,44 |

|

1 % водный раствор HNO3 |

0,61 |

1,85 |

1,42 |

1,36 |

0,34 |

0,47 |

|

2 % водный раствор H2SO4, 1 % водный раствор HNO3 |

2,21 |

4,66 |

5,20 |

1,09 |

0,58 |

0,55 |

|

Машинное масло |

– 0,85 |

0,32 |

0,34 |

1,08 |

0,97 |

0,84 |

|

Бензин АИ-92 |

– 0,57 |

– 0,99 |

– 2,23 |

0,98 |

0,88 |

0,81 |

|

Биоцидный цемент (100 мас. ч. клинкера, 8,6 мас. ч. CaSO4–2H2O, 3,5 мас. ч. Na2SO4) – Б |

||||||

|

Вода |

0,34 |

0,67 |

0,99 |

0,93 |

0,90 |

0,84 |

|

1 % водный раствор H2SO4 |

0,91 |

1,16 |

1,74 |

1,02 |

0,57 |

0,46 |

|

1 % водный раствор H2SO4, 2 % водный раствор HNO3 |

2,01 |

1,04 |

1,29 |

0,55 |

0,46 |

0,52 |

|

1 % водный раствор HNO3 |

1,42 |

0,56 |

0,65 |

1,19 |

0,53 |

0,60 |

|

2 % водный раствор H2SO4, 1 % водный раствор HNO3 |

5,20 |

2,89 |

2,97 |

0,83 |

0,42 |

0,45 |

|

Машинное масло |

– 0,05 |

0,54 |

0,82 |

0,88 |

0,71 |

0,65 |

|

Бензин АИ-92 |

– 0,49 |

– 1,31 |

– 1,64 |

0,83 |

0,78 |

0,76 |

|

Биоцидный цемент с активной минеральной добавкой (100 мас. ч. клинкера, 8,6 мас. ч. CaSO4–2H2O, 3,5 мас. ч. Na2SO4, 20 мас. ч. золы-уноса) – В |

||||||

|

Вода |

0,15 |

0,74 |

0,79 |

0,91 |

0,88 |

0,87 |

|

1 % водный раствор H2SO4 |

3,08 |

2,79 |

2,96 |

1,49 |

0,57 |

0,56 |

|

1 % водный раствор H2SO4, 2 % водный раствор HNO3 |

0,89 |

1,06 |

2,34 |

1,24 |

0,59 |

0,59 |

|

1 % водный раствор HNO3 |

0,17 |

1,72 |

1,63 |

1,37 |

0,60 |

0,62 |

|

2 % водный раствор H2SO4, 1 % водный раствор HNO3 |

2,11 |

2,68 |

4,11 |

1,29 |

0,63 |

0,58 |

|

Машинное масло |

– 0,43 |

0,79 |

0,29 |

0,90 |

0,87 |

0,72 |

|

Бензин АИ-92 |

– 0,69 |

– 1,29 |

– 2,13 |

0,96 |

0,88 |

0,87 |

|

Окончание табл. 1 |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Биоцидный цемент с активной минеральной добавкой (100 мас. ч. клинкера, 8,6 мас. ч. CaSO4–2H2O, 4,0 мас. ч. NaF, 10 мас. ч. золы-уноса) – Г |

||||||

|

Вода |

0,16 |

0,91 |

1,17 |

0,92 |

0,88 |

0,71 |

|

1 % водный раствор H2SO4 |

2,28 |

2,07 |

2,46 |

0,92 |

0,73 |

0,56 |

|

1 % водный раствор H2SO4, 2 % водный раствор HNO3 |

1,34 |

1,85 |

3,06 |

0,98 |

0,75 |

0,73 |

|

1 % водный раствор HNO3 |

– 2,49 |

0,09 |

0,61 |

1,02 |

0,88 |

0,58 |

|

2 % водный раствор H2SO4, 1 % водный раствор HNO3 |

2,96 |

2,26 |

3,04 |

1,01 |

0,81 |

0,67 |

|

Машинное масло |

– 0,15 |

– 0,44 |

– 0,30 |

1,11 |

0,76 |

0,60 |

|

Бензин АИ-92 |

1,41 |

– 1,95 |

– 2,25 |

0,89 |

0,83 |

0,79 |

|

Биоцидный цемент с активной минеральной добавкой (100 мас. ч. клинкера, 11,2 мас. ч. CaSO4–2H2O, 2,0 мас. ч. NaF, 20 мас. ч. золы-уноса) – Д |

||||||

|

Вода |

0,11 |

0,67 |

1,03 |

0,88 |

0,81 |

0,68 |

|

1 % водный раствор H2SO4 |

3,02 |

3,29 |

3,61 |

0,78 |

0,75 |

0,33 |

|

1 % водный раствор H2SO4, 2 % водный раствор HNO3 |

2,48 |

2,15 |

1,61 |

0,87 |

0,69 |

0,60 |

|

1 % водный раствор HNO3 |

– 0,72 |

1,79 |

1,09 |

0,91 |

0,78 |

0,65 |

|

2 % водный раствор H2SO4, 1 % водный раствор HNO3 |

1,66 |

2,14 |

1,85 |

0,77 |

0,74 |

0,51 |

|

Машинное масло |

– 0,07 |

– 0,34 |

– 0,14 |

0,84 |

0,68 |

0,65 |

|

Бензин АИ-92 |

– 1,48 |

– 1,67 |

– 3,08 |

0,97 |

0,83 |

0,80 |

На следующем этапе проведена математическая обработка результатов эксперимента с целью установления кинетических зависимостей стойкости.

Для описания зависимости изменения массосодержания и прочности композитов на основе биоцидных цементов от длительности выдерживания в различных эксплуатационных средах с помощью табличного процессора Excel были рассчитаны уравнения регрессии. Функции, наилучшим образом описывающие тенденции изменения исследуемых свойств, были определены с помощью коэффициента детерминации R2.

Согласно полученным коэффициентам детерминации R2 наилучшими функциями, описывающими изменения массосодержания и прочности для всех композитов на основе различных цементов от длительности выдерживания в средах оказались полиномиальные функции третьей степени:

, (1)

, (1)

где коэффициент a0 – характеризует уровень ряда при х = 0, однако в нашем случае он не имеет смысла применительно к совокупности и выполняет единственную функцию – позволяет определить положение линии регрессии на графике; a1 – показывает, на сколько изменится коэффициент стойкости при изменении времени длительности размещения в эксплуатационной среде на единицу времени; a2 – ускорение, с которым данное изменение будет происходить; a3 – изменение ускорения.

Коэффициенты полиномиальных функций для показателей изменения массосодержания и коэффициентов стойкости в зависимости от состава композита для различных агрессивных сред приводятся в табл. 2, а графические зависимости на рис. 1–7.

Таблица 2

Результаты расчетов коэффициентов для функций массосодержания и прочности композитов при их выдержке в различных средах

|

Тип композита |

Коэффициенты полиномиальных функций |

|||||||

|

Изменение массосодержания |

Коэффициент стойкости |

|||||||

|

а3 |

а2 |

а1 |

а0 |

а3 |

а2 |

а1 |

а0 |

|

|

Для композитов, выдержанных в воде |

||||||||

|

А |

– 0,0044 |

0,0309 |

– 0,0592 |

1,0327 |

0,0023 |

– 0,0155 |

– 0,0098 |

1,023 |

|

Б |

0,0033 |

0 |

0 |

0 |

– 0,0128 |

0,0985 |

– 0,2757 |

1,19 |

|

В |

– 0,0016 |

0,012 |

– 0,0231 |

1,0127 |

– 0,0075 |

0,076 |

– 0,2655 |

1,197 |

|

Г |

– 0,0018 |

0,0137 |

– 0,027 |

1,0151 |

– 0,0278 |

0,1845 |

– 0,4337 |

1,277 |

|

Д |

– 0,0011 |

0,0088 |

– 0,0176 |

1,0099 |

– 0,016 |

0,1185 |

– 0,3625 |

1,26 |

|

Для композитов, выдержанных в 1 % водном растворе H2SO4 |

||||||||

|

А |

0,0026 |

– 0,0246 |

0,0733 |

0,9487 |

0,339 |

– 2,614 |

5,787 |

– 2,512 |

|

Б |

0,0017 |

– 0,0132 |

0,0372 |

0,9744 |

0,1358 |

– 1,053 |

2,2322 |

– 0,315 |

|

В |

0,0064 |

– 0,0551 |

0,1516 |

0,8972 |

0,3858 |

– 3,0165 |

6,8347 |

– 3,204 |

|

Г |

0,0051 |

– 0,0433 |

0,1168 |

0,9214 |

0,0207 |

– 0,1795 |

0,3158 |

0,843 |

|

Д |

0,0047 |

– 0,0417 |

0,1228 |

0,9143 |

– 0,096 |

0,6685 |

– 1,5485 |

1,976 |

|

Для композитов, выдержанных в 1 % водном растворе H2SO4, 2 % водном растворе HNO3 |

||||||||

|

А |

0,0054 |

– 0,0477 |

0,1318 |

0,9105 |

0,1745 |

– 1,374 |

3,0185 |

– 0,819 |

|

Б |

0,007 |

– 0,0569 |

0,1418 |

0,9081 |

– 0,0342 |

0,383 |

– 1,3568 |

2,008 |

|

В |

0,003 |

– 0,0219 |

0,0533 |

0,9656 |

0,2605 |

– 2,013 |

4,4585 |

– 1,706 |

|

Г |

0,0025 |

– 0,0194 |

0,0539 |

0,9630 |

0,0675 |

– 0,505 |

1,0185 |

0,419 |

|

Д |

0,0043 |

– 0,0400 |

0,1146 |

0,9211 |

0,0197 |

– 0,137 |

0,1393 |

0,978 |

|

Для композитов, выдержанных в 1 % водном растворе HNO3 |

||||||||

|

А |

– 0,0038 |

0,0262 |

– 0,0455 |

1,0232 |

0,4243 |

– 3,2415 |

7,1192 |

– 3,302 |

|

Б |

0,0054 |

– 0,0437 |

0,1076 |

0,9307 |

0,2638 |

– 2,0075 |

4,3637 |

– 1,620 |

|

В |

– 0,005 |

0,0371 |

– 0,0744 |

1,0423 |

0,3213 |

– 2,4975 |

5,6142 |

– 2,438 |

|

Г |

– 0,0119 |

0,0967 |

– 0,2317 |

1,1469 |

0,0013 |

– 0,0885 |

0,2752 |

0,812 |

|

Д |

– 0,0107 |

0,0806 |

– 0,1737 |

1,1039 |

0,0045 |

– 0,0425 |

0,003 |

1,035 |

|

Для композитов, выдержанных в 2 % водном растворе H2SO4, 1 % водном растворе HNO3 |

||||||||

|

А |

– 0,0036 |

0,0227 |

1,0018 |

1,0013 |

0,1842 |

– 1,4105 |

3,0363 |

– 0,81 |

|

Б |

0,0165 |

– 0,1365 |

0,3462 |

0,7739 |

0,114 |

– 0,807 |

1,468 |

0,235 |

|

В |

0,004 |

– 0,0317 |

0,0882 |

0,9395 |

0,2582 |

– 2,0205 |

4,5403 |

– 1,778 |

|

Г |

0,0086 |

– 0,0697 |

0,1787 |

0,8824 |

0,0467 |

– 0,3875 |

0,8478 |

0,493 |

|

Д |

0,0007 |

– 0,01 |

0,0418 |

0,9675 |

– 0,065 |

0,4875 |

– 1,2355 |

1,813 |

|

Для композитов, выдержанных в машинном масле |

||||||||

|

А |

– 0,0053 |

0,0418 |

– 0,0969 |

1,0604 |

0,0273 |

– 0,2575 |

0,6612 |

0,569 |

|

Б |

– 0,0016 |

0,0127 |

– 0,0275 |

1,0164 |

0,0257 |

– 0,178 |

0,2343 |

0,918 |

|

В |

– 0,0056 |

0,042 |

– 0,0908 |

1,0545 |

– 0,0322 |

0,2285 |

– 0,5603 |

1,364 |

|

Г |

0,0009 |

– 0,0064 |

0,0111 |

0,9944 |

0,1065 |

– 0,8665 |

1,964 |

– 0,204 |

|

Д |

0,0011 |

– 0,0077 |

0,0146 |

0,992 |

0,0245 |

– 0,1505 |

0,122 |

1,004 |

|

Для композитов, выдержанных в бензине АИ-92 |

||||||||

|

А |

– 0,0016 |

0,0105 |

– 0,0257 |

1,0169 |

0,0187 |

– 0,0152 |

0,3053 |

0,828 |

|

Б |

0,0014 |

– 0,0098 |

0,0151 |

0,9934 |

– 0,016 |

0,1565 |

– 0,5255 |

1,385 |

|

В |

– 0,0006 |

0,0038 |

– 0,0143 |

1,0111 |

0,0168 |

– 0,119 |

0,1992 |

0,903 |

|

Г |

0,013 |

– 0,1021 |

0,2292 |

0,8599 |

– 0,0022 |

0,036 |

– 0,2028 |

1,169 |

|

Д |

– 0,0042 |

0,0316 |

– 0,0802 |

1,0523 |

0,0363 |

– 0,2735 |

0,5392 |

0,698 |

Изменение массосодержания цементных композитов в зависимости от вида агрессивной среды различно и имеет свои особенности. Рассмотрим поведение материалов при выдерживании в воде (табл. 1 и рис. 1).

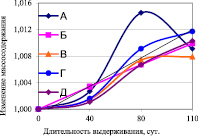

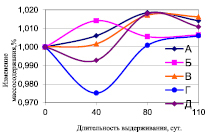

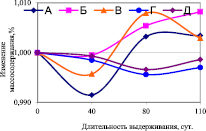

а) б)

Рис. 1. Зависимости изменения массосодержания (а) и коэффициента стойкости (б) композитов от длительности выдерживания в воде

Вода и водосодержащие среды относятся к наиболее распространенным агрессивным средам. Содержание воды в среде нередко является определяющим фактором коррозии материалов в различных водных растворах. По результатам исследований [5, 7, 8, 11], прочность цементного бетона при водонасыщении может снижаться на 20–60 % от первоначальной прочности, а затем под влиянием позитивных процессов вновь возрастать. При эксплуатации бетонов в этих условиях возможны частичный или полный вынос внутренней среды, что приводит к нарушению равновесия и разрушению (гидролизу) связующего вещества. Такую коррозию принято называть коррозией выщелачивания или коррозией первого вида. Имеются данные, которые показывают, что после удаления 10 % извести (в расчете на СаО в исходном цементе) прочность цементного камня быстро снижается и его состояние характеризуется как неустойчивое [5]. Выщелачивание СаО из цементного раствора в количестве 15–30 % от общего его содержания в цементе сопровождается уменьшением прочности на 40–50 % и более [7], а при потере 33 % СаО наступает разрушение материала [7].

Результаты многих экспериментальных исследований свидетельствуют о том, что наиболее водостойкими являются плотные бетоны на портландцементах с активными минеральными добавками, а также на глиноземистом цементе [1, 5, 7, 10].

Повысить водостойкость и уменьшить проницаемость бетонов позволяет также правильный выбор соотношений составляющих в материале. При этом всякое уменьшение проницаемости способствует повышению водостойкости бетонов. Оптимальный состав по проницаемости является также оптимальным и по химической стойкости. Таким образом, получение плотной малопроницаемой структуры бетонов является важным фактором их высокой водостойкости.

Как видно из рис. 1, при экспозиции композитов в воде на протяжении 110 суток у всех образцов произошло увеличение массосодержания и снижение прочности.

Из рис. 1 видно, что коэффициенты стойкости цементного камня на цементах «А», «Б», «В» через 110 сут воздействия воды примерно равны. Различие между наибольшими и наименьшими значениями составляет лишь 0,05. Вместе с тем очевидно, что если коэффициенты стойкости цементного камня на цементах «А» и «Б» сохраняют тенденцию к понижению, то характеристика стойкости камня на цементе «В», содержащего 20 мас. ч. активной минеральной добавки и 3,5 мас. ч. Na2SO4, не имеет заметного изменения после 80 сут воздействия воды. Таким образом, цементный камень на цементе «В», содержащий минеральную и биоцидную добавки, при воздействии воды стабилизирует прочность и в этой связи является более предпочтительным материалом. Для композитов на биоцидных цементах без введения активной минеральной добавки после такого же периода выдерживания в воде коэффициент стойкости составил 0,84 (биоцидный цемент состава 100 мас. ч. клинкера, 8,6 мас. ч. CaSO4–2H2O, 3,5 мас. ч. Na2SO4). Более низкая стойкость в этом случае объясняется большим поровым пространством композитов, согласно данным изменения массосодержания (см. табл. 1), и, как следствие, ускорением реакции взаимодействия продуктов гидратации цемента с сульфатами. Наименьшую водостойкость имеет камень на цементе «Д». Известно, что при помоле портландцементного клинкера добавляют такое количество двуводного гипса, которое необходимо для связывания его в гидросульфоалюминат кальция за время, когда структура цементного камня обладает способностью воспринимать расширение образовавшегося продукта без разрушения. У портландцемента «Д» содержание SO3 групп составляет более 3,5 %. В этом случае при выдержке цементного камня во влажных условиях или в воде возможно образование эттрингита (ГСАК), который обладает расширяющим действием, приводящим со временем к появлению трещин и разрушению материала. Снижение прочности материала на цементе «Д» при выдержке в воде является следствием появления внутренних напряжений из-за образования расширяющихся продуктов.

Как правило, цементный бетон не предназначается для работы в кислых и других агрессивных средах. Однако практика показывает, что производства, как правило, сопровождаются непредвиденными выбросами и проливами агрессивных сред. Работа цементного бетона и железобетона в случае такой агрессии определяется месяцами, а то и сутками.

Растворы кислот являются не только распространенными, но и наиболее агрессивными средами для большинства композитов как на минеральных, так и на органических связующих веществах. Растворы неорганических кислот, даже концентрации 1–2 %, могут в короткие сроки сделать непригодными для эксплуатации бетонные и железобетонные конструкции [11].

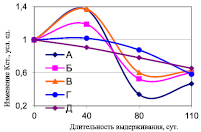

При экспозиции образцов в 1 % водном растворе H2SO4 на протяжении 110 суток у всех композитов наблюдается увеличение массосодержания и уменьшение прочности. Характер изменения кривых прочности цементного камня при выдержке в растворах кислот отличается от таких же зависимостей, характеризующих его водостойкость (см. рис. 1–5). Их волнообразный характер описывает наличие выраженных химических взаимодействий между составляющими материала и агрессивных сред. Однако, если судить по экспериментальным данным (см. рис. 2–5), материалы на биоцидных цементах, кроме камня на цементе «Б» при выдержке в смешанных растворах, имеют равную или более высокую кислотостойкость, чем камень на рядовом цементе. Так, через 80 сут выдерживания в 1 % растворе H2SO4 образцы цементного камня на рядовом цементе имеют потерю прочности более 50 %, что больше, чем материалы на биоцидных цементах. А при выдержке камня через такое же время в 1 % растворе HNO3 потеря прочности составила около 60 %, что значительно больше, чем у материалов на биоцидных цементах.

Наиболее стойким оказался композит на биоцидном цементе «Г». Массосодержание у него увеличилось в среднем на 2–3 %, а прочность снизилась чуть больше чем на 40 %. При этом характер изменения прочности у данных образцов был разным. Если у образцов состава «Г» прочность снижалась постепенно на протяжении всего периода исследования, то у образцов состава «В» через 80 суток она возросла более чем на 40 %, а к 110 суткам резко снизилась. Наименее стойким оказался композит на биоцидном цементе «Д». К концу исследования у него наблюдается наибольший рост массосодержания – более 3 %, и наибольшее снижение прочности – более 65 %.

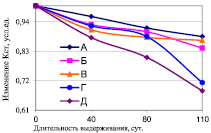

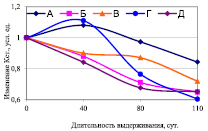

При выдерживании образцов в 1 % водном растворе H2SO4, 2 % водном растворе HNO3 наблюдается, так же как и при ранее рассмотренных средах, рост массосодержания и снижение прочности. Как видно из рис. 3, наименьшее снижение прочности показали образцы состава «Г» – чуть больше 25 %. При этом у данных образцов произошло наибольшее увеличение массосодержания – около 3 %. Наименее стойкими оказались образцы, изготовленные на рядовом цементе «А». К концу исследования они показали небольшое увеличение массосодержания – 2 % , и самое значительное снижение прочности – более 55 %.

а) б)

Рис. 3. Зависимости изменения массосодержания (а) и коэффициента стойкости (б) композитов от длительности выдерживания в 1 % водном растворе H2SO4 , 2 % водном растворе HNO3

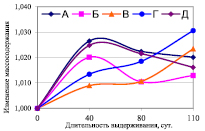

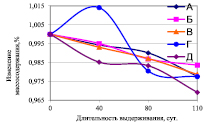

Как видно из рис. 4, при исследовании стойкости композитов в 1 % водном растворе HNO3 у всех образцов произошло увеличение массосодержания и снижение прочности. Наименее стойкими оказались образцы из рядового цемента «А». К концу исследования у них наблюдается рост массосодержания более 1 % и снижение прочности более 50 %, при этом через 80 суток снижение прочности составило около 70 %.

Наиболее стойкими, хоть и не значительно лучше остальных композитов на биоцидных цементах, оказались образцы «Д». На 110 сутки массосодержание у них увеличилось около 1 %, снижение прочности составило 35 %. Остальные же композиты на биоцидных цементах показали практически такое же увеличение массосодержания, но снижение прочности у них составило около 40 %.

а) б)

Рис. 4. Зависимости изменения массосодержания (а) и коэффициента стойкости (б) композитов от длительности выдерживания в 1 % водном растворе HNO3

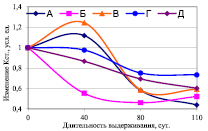

Для образцов, выдержанных в 2 % водном растворе H2SO4, 1 % водном растворе HNO3, после 110 суток экспонирования наибольшее изменение массосодержания (5,20 %) наблюдалось у композитов, изготовленных из портландцемента состава 100 мас. ч. клинкера, 8,6 мас. ч. CaSO4•2H2O, наименьшее (1,85 %) – у композитов состава 100 мас. ч. клинкера, 11,2 мас. ч. CaSO4•2H2O, 2,0 мас. ч. NaF, 20 мас. ч. золы-уноса (рис. 5).

а) б)

Рис. 5. Зависимости изменения массосодержания (а) и коэффициента стойкости (б) композитов от длительности выдерживания в 2 % водном растворе H2SO4 , 1 % водном растворе HNO3

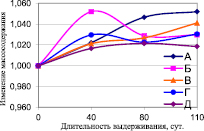

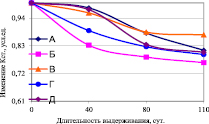

Как видно из рис. 6, а, при выдерживании образцов композитов в машинном масле их массосодержание практически не изменилось. Вариация изменения массосодержания составила менее 1 % как в большую, так и в меньшую сторону. Несмотря на сохранение массы, прочность у всех композитов за время проведения исследования снизилась (рис. 6, б). Наименьшее снижение прочности показали образцы на рядовом цементе «А» – около 15 %. Наибольшее снижение прочности показали образцы состава «Г» – 40 %. При этом можно отметить, что у образцов составов «А» и «Г» прочность на 40 сутки показала увеличение, но затем начала снижаться. У образцов составов «Б», «В» и «Д» прочность начала снижаться с начала проведения исследования.

а) б)

Рис. 6. Зависимости изменения массосодержания (а) и коэффициента стойкости (б) композитов от длительности выдерживания в машинном масле

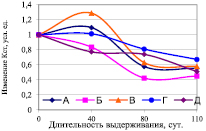

а) б)

Рис. 7. Зависимости изменения массосодержания (а) и коэффициента стойкости (б) композитов от длительности выдерживания в бензине АИ-92

При экспозиции образцов в бензине АИ-92 на протяжении 110 суток образцы всех составов показали снижение массосодержания и прочности. Наибольшую потерю массы показали образцы состава «Д» – 3 %, наименьшую – состава «Б» (около 1,5 %). Наименьшее снижение прочности показали образцы составов «В» и «А» (13 % и 19 % соответственно). Наибольшее снижение прочности показали образцы состава «Б» – 24 %. При этом как видно из рис. 7, б, характер изменения прочности у всех составов достаточно разнообразный.

В целом за весь период исследования можно сказать, что независимо от среды эксплуатации все композиты показали снижение прочности. При этом массосодержание хоть и изменялось, но эти изменения не превышали в основном 1–3 % от первоначальных значений. В пяти средах эксплуатации масса образцов только увеличивалась. В машинном масле изменения составили менее 1 % но как в сторону увеличения, так и в сторону уменьшения. А вот при выдерживании в бензине АИ-92 все композиты показали снижение массосодержания. Как уже было сказано выше, независимо от среды размещения прочность у всех композитов снизилась. Выраженную кислотостойкость, по сравнению с другими материалами, имеет цементный камень на цементе «Г», содержащий NaF (4 мас. ч.) и активную минеральную добавку (10 мас. ч.) (см. рис. 2–5). На наш взгляд, объяснить это можно образованием малорастворимого в воде и кислотах фторида кальция согласно уравнению

Ca(OH)2 + 2NaF = CaF2 + 2Na(OH). (2)

Подъемы и опускания кривых массосодержания цементного камня свидетельствуют о том, что при действии сред (всех без исключения) протекают одновременно процессы увеличения массосодержания (насыщения) и вымывания. При действии сред, содержащих серную кислоту, во всех случаях в начальное время выдержки наблюдается интенсивное увеличение массосодержания, что свидетельствует не только о наличии насыщения, но и химического взаимодействия с образованием продуктов, остающихся временно на поверхности образцов. Затем по мере увеличения слоя продуктов с образованием CaSO4•2H2O происходит их отслоение и вымывание, что на кривых отмечается снижением массосодержания.

Таким образом, из полученных результатов наилучшим образом характер изменения массосодержания и прочности композитов на биоцидных цементах, выдерживаемых в различных эксплуатационных средах на протяжении 110 суток, описывает полиномиальная функция третьего порядка. В результате проведенных исследований получены сравнительные данные стойкости в коррозионных средах различных цементов. Выявлена достаточно высокая коррозионная стойкость биоцидных цементов с активной минеральной добавкой.

Библиографическая ссылка

Ерофеев В.Т., Федорцов А.П., Карпушин С.Н., Воронов П.В., Родин А.И., Болдина И.В. КОРРОЗИОННАЯ СТОЙКОСТЬ ЦЕМЕНТНЫХ КОМПОЗИТОВ, ИЗГОТОВЛЕННЫХ НА ОСНОВЕ БИОЦИДНЫХ ПОРТЛАНДЦЕМЕНТОВ С АКТИВНОЙ МИНЕРАЛЬНОЙ ДОБАВКОЙ // Фундаментальные исследования. – 2017. – № 4-2. – С. 247-256;URL: https://fundamental-research.ru/ru/article/view?id=41469 (дата обращения: 24.04.2024).