Определение параметров технологической системы, обеспечивающих устойчивый режим механической обработки, является актуальной задачей на этапе подготовки производства. В реальном производстве определение оптимальных значений режимов обработки и наладки станка проводится с использованием справочников и опыта технолога [3]. Однако справочный материал зачастую дает только приблизительные расчеты параметров наладки станка и не учитывает динамические характеристики станков, которые могут в значительной мере отличаться друг от друга. Решением этой проблемы может являться разработка индивидуального динамического паспорта станка, позволяющего в автоматизированном режиме определить оптимальные режимы работы и наладки станка.

Реальная технологическая система описывается большим количеством параметров, которые в той или иной степени влияют на выходные параметры системы резания, такие как вибрации, температуры, силы, деформации, которые, в свою очередь, определяют производительность и качество обработанной поверхности. Учет всех параметров в модели станка не представляется возможным [2, 5]. Как правило, в любой сложной иерархической диссипативной системе, с позиции синергетического подхода [4], существуют параметры порядка, определяющие поведение всей системы в целом.

Для определения параметров системы резания, оказывающих наибольшее влияние на динамику процесса резания, были произведены эксперименты при точении твердосплавным инструментом на различных режимах резания. В ходе экспериментов регистрировался вибросигнал с акселерометра, закрепленного на державке резца вблизи зоны резания. Полученный сигнал оцифровывался и обрабатывался специальным программным обеспечением позволяющим получать спектрограмму сигнала, вейвлет-скалограмму, реконструировать аттрактор и определять его фрактальную размерность [4].

Для выявления элементов конструкции станка, оказывающих влияние на динамику резания, были произведены исследования, позволяющие выявить собственные частоты упругой системы станка. При этом использовалась методика ударных импульсов, в результате которых были зарегистрированы переходные процессы различных конструктивных элементов станка с последующей обработкой сигнала и определения его частотных составляющих. Исследования показали, что средние частоты на спектрограмме возбуждает резец и резцедержатель, высокие частоты возбуждает механизм крепления пластины и сама пластина, а низкие являются следствием колебаний тяжелых элементов станка. Таким образом, вибрации при резании вызываются автоколебаниями, так как вибрации протекают на частотах, близких к собственным частотам колебаний упругой системы станка. Полученные данные легли в основу определения параметров порядка системы резания.

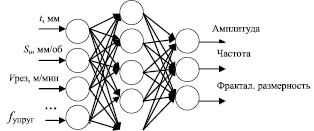

Как показал эксперимент, наибольшее влияние на динамику процесса резания оказывают режимы резания, обрабатываемый материал, вылет резца из резцедержателя, способ закрепления заготовки и геометрия инструмента, всего порядка десяти параметров. Значимость того или иного параметра оценивалась по величине амплитуды сигнала, количеству частот и фрактальной размерности аттрактора.

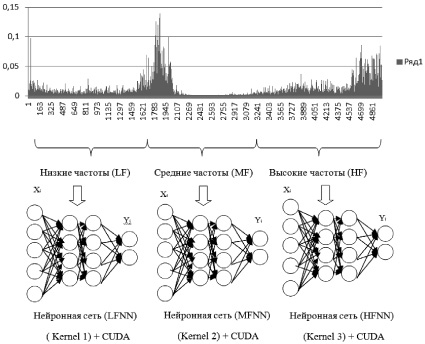

Рис. 1. Спектр сигнала, полученного при экспериментальной обработке заготовки

Для выявления закономерностей между входными параметрами процесса резания на основе экспериментальных данных (режим резания, обрабатываемый материал, способ закрепления заготовки, геометрия инструмента) и выходными (амплитуда, частота, фрактальная размерность аттрактора) применялась нейронная сеть [2, 1], адаптированная под регрессионный анализ. После обучения создавалась регрессионная нейросетевая модель процесса резания, позволяющая моделировать любые сочетания входных параметров процесса резания и анализировать значения выходных, тем самым определять запас и область устойчивости системы в широком диапазоне ее наладки. Полученная нейросетевая модель отражает специфику динамики конкретного оборудования, что позволяет добиться высокой производительности обработки без потери качества. Полученная структура нейронной сети представляет собой многослойный персептрон, обученный методом BFGS.

Учитывая большое количество данных в оцифрованном сигнале акустической эмиссии, актуальной становится проблема производительности обучения и работы нейронной сети. Современным подходом к повышению её производительности являются технологии параллельного вычисления [4]. Как показали исследования, распараллеливание можно осуществлять как на ядрах центрального процессора, так и с использованием ядер графического процессора. В задачах спектрального анализа с последующим обучением нейронной сети целесообразно разбить частотный спектр сигнала на определенные зоны, например зону высоких частот (HF), зону средних частот (MF), зону низких частот (LF). Данный подход позволяет производить отдельное обучение нейронное сети для высоких частот (HFNN), средних частот (MFNN) и низких частот (LFNN) на трех отдельных ядрах центрального процессора параллельно. После обработки полученные данные спектров восстанавливаются в одну спектрограмму, которая полностью характеризует происходящие процессы в исследуемой системе. Для обучения нейронной сети был разработан параллельный алгоритм обучения на GPU с использованием технологии nVidiaCUDA. Как указывалось выше, каждая нейронная сеть обучается на отдельном ядре центрального процессора с использованием технологии nVidiaCUDA, что в совокупности дает увеличение производительности обучения нейронной сети.

Проверка адекватности работы нейронной сети показала высокие результаты. Спектры сигналов, полученных экспериментальным путем, отличались по амплитуде от значений спектров сигналов, полученных нейросетевым моделированием, порядка на 3–5 % по всему диапазону значений частот. Такой результат раскрывает широкий потенциал использования динамического паспорта станка на основе нейронной сети в реальных производственных условиях.

Рис. 2. Нейросетевая модель процесса резания

Рис. 3. Распараллеливание обучения сети для регрессионного анализа спектра сигнала и его предсказания

Таким образом, разработка динамического паспорта станка на основе нейронных сетей с алгоритмом параллельного обучения позволяет определять области динамической устойчивости процесса резания на конкретном оборудовании и назначать оптимальные режимы обработки и наладки станка. Подходы нелинейной динамики, дают возможность строить аттракторы и проводить оценку их фрактальной размерности, также позволяют выявлять хаотические автоколебания при резании и потерю устойчивости системы резания. Использование алгоритмов параллельных вычислений nVidia CUDA ускоряет процесс обучения нейронной сети.

Работа выполнена в рамках гранта РНФ: «Разработка программного и аппаратного обеспечения для системы интеллектуальной диагностики состояния транспортных средств и конструкций в условиях Арктики при удаленном доступе».

Рецензенты:

Панов А.Ю., д.т.н., заведующий кафедрой «Теоретическая и прикладная механика», ФГБОУ ВПО «Нижегородский государственный технический университет им. Р.Е. Алексеева», г. Нижний Новгород;

Кретинин О.В., д.т.н., профессор кафедры «Автоматизация машиностроения», ФГБОУ ВПО «Нижегородский государственный технический университет им. Р.Е. Алексеева», г. Нижний Новгород.

Библиографическая ссылка

Шатагин Д.А., Лаптев И.Л., Зотов В.О., Сидоренков Д.А. РАЗРАБОТКА ДИНАМИЧЕСКОГО ПАСПОРТА ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ НА ОСНОВЕ НЕЙРОННО-СЕТЕВОГО МОДЕЛИРОВАНИЯ С ИСПОЛЬЗОВАНИЕМ ТЕХНОЛОГИИ NVIDIA CUDA // Фундаментальные исследования. – 2015. – № 10-1. – С. 117-120;URL: https://fundamental-research.ru/ru/article/view?id=39133 (дата обращения: 20.04.2024).