Согласно современным представлениям нефть и нефтяные остатки состоят из низко- и высокомолекулярных углеводородных и неуглеводородных компонентов. По коллоидно-химическим свойствам они являются нефтяными дисперсными системами со сложной внутренней организацией, способной изменяться под воздействием внешних факторов [1]. Малоэнергетические технологии (акустические, вибрационные, магнитные и др.), с помощью которых можно без заметных внешних энергетических затрат или с использованием внутренних резервов вещества перестраивать его структуру, являются наиболее перспективными ввиду их экономичности, эффективности и доступности [2].

Использование этих методов позволяет за короткий промежуток времени достичь значительного уровня разрушения структуры нефтяных ассоциатов, образованных смолисто-асфальтеновыми компонентами и кристаллическими парафиновыми углеводородами, и поддерживать этот уровень в течение времени, необходимого для осуществления массообменных процессов [3].

Авторами были проведены работы по извлечению нефтепродуктов из сточных вод и удалению разливов нефтепродуктов с поверхности воды с помощью магнитных сорбентов и устройств управляемым магнитным полем. Для исследований очистки сточных вод, содержащих эмульгированные нефтепродукты в виде смазочно-охлаждающих жидкостей, использовали магнитный сорбент, состоящий из гомогенной смеси порошка железорудного концентрата и распадающегося электросталеплавильного шлака с размерами частиц 70–100 мкм и в массовом соотношении железорудный концентрат: шлак = 2:1 [4]. Компоненты выбраны из условия содержания железосодержащих фаз и аналогичности качественных химических составов с целью образования прочных связей при межмолекулярном взаимодействии.

Химический состав компонентов адсорбента определяли на рентгенофлуоресцентном спектрометре серии ARL 9900 (табл. 1, 2).

Таблица 1

Химический состав электросталеплавильного шлака (м.д., %)

|

CaO |

SiO2 |

Al2O3 |

Fe2O3 |

MnO |

MgO |

Cr2O3 |

CaO св |

|

45,0 |

24,8 |

6,2 |

7,9 |

3,3 |

10,8 |

2,0 |

8,3 (св 100 %) |

Таблица 2

Химический состав железорудного концентрата (м.д., %)

|

Fe2O3 |

FeO |

SiO2 |

Al2O3 |

CaO |

MgO |

Na2O |

К2О |

|

67,5 |

27,1 |

4,3 |

0,3 |

0,2 |

0,4 |

0,1 |

0,1 |

Объектом исследований являлись сточные воды, образованные водной фазой после разложения смазочно-охлаждающей жидкости (СОЖ) «Эмульсол Т».

В результате исследований определяли зависимости эффективности очистки воды от следующих параметров:

● процентное соотношение компонентов адсорбента по массе и дисперсности частиц;

● время обработки в магнитном поле;

● напряженность магнитной катушки;

● водородный показатель исходной сточной воды, содержащей отработанную СОЖ;

● время предварительной выдержки отработанной СОЖ в кислой среде.

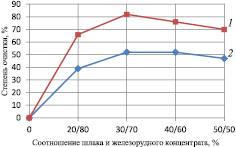

Результаты сравнительных исследований, представленные на рис. 1, показывают зависимость эффективности очистки сточной воды от состава адсорбента и влияние применения магнитной обработки.

Рис. 1. Влияние магнитного поля на отработанную СОЖ в зависимости от количественного соотношения электросталеплавильного шлака и железорудного концентрата в адсорбенте: 1 – при воздействии магнитного поля; 2 – без воздействия магнитного поля

Эффективность извлечения примесей контролировали по прозрачности раствора, определяемой по оптической плотности фотоколориметрическим методом. Абсолютная ошибка измерения коэффициента пропускания не превышала 1 %.

Из приведенных данных следует, что применение магнитной обработки при использовании оптимального состава железорудный концентрат: шлак = 70:30 (масс. %) повышает эффективность очистки в 1,5 раза.

Для определения необходимой продолжительности магнитной обработки суспензию помещали в электромагнитное поле на время от 30 до 240 с. По полученным результатам – достаточное время нахождения отработанной СОЖ в магнитном поле составляет 120 с, что соответствует полному магнитному насыщению ферромагнитных частиц адсорбента при напряженности магнитного поля до 200 А/м.

Влияние величины напряженности магнитного поля на эффективность очистки сточной воды определяли путем изменения силы тока магнитной катушки. Результаты исследований показали, что увеличение напряженности и градиента напряженности повышает эффект задержания нефтепродуктов. Это связано с действием поля на заряженные и полярные частицы, содержащиеся в жидкости, и наличием сил, связанных с изменением потока магнитной индукции при вхождении жидкости в зону действия магнитного поля и при выходе из нее, что приводит к изменению ее структуры и свойств.

В результате исследований выявлено, что повышение эффекта удаления масел (95–96 %) обеспечивает подкисление эмульсии до рН = 3–4. Это объясняется тем, что происходит разрушение структурно-механического барьера, т.е. происходит деструктурирование эмульсионной системы, которая более резко проявляет различие магнитных свойств масляных частиц и воды, а также понижает вязкость системы, что в свою очередь создает более благоприятные условия для задержания масляных частиц магнитной составляющей адсорбента в магнитном поле [5].

При этом значимое влияние на эффективность очистки оказывает продолжительность предварительной кислотной обработки СОЖ, оптимальное значение которой составило 120 с. При отстаивании происходит образование двух слоев с четкой границей раздела: органическая масляная фаза и осветленная водная фаза (рис. 2).

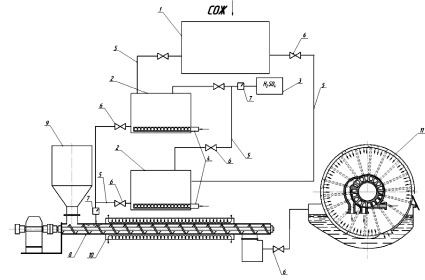

На основании проведенных исследований разработана технологическая схема для очистки сточных вод, содержащих отработанные СОЖ (рис. 3).

Согласно предлагаемой схеме сточные воды, содержащие эмульгированные нефтепродукты из расходной емкости 1 поступают в резервуары для смешивания с кислотой 2 и последующего отстаивания в течение 120 с. После отстаивания обрабатываемая вода поступает в винтовой смеситель 8 с расположенной по наружной поверхности магнитной системой 10. После магнитной обработки суспензия поступает в вакуумный фильтр 11 для отделения воды. Удаление уловленных нефтепродуктов производят отжимом с последующим нагревом в электропечи с конденсацией паров или использованием в качестве железосодержащего компонента в производстве цемента, способствующей экономии топлива при обжиге цементного клинкера.

а б

Рис. 2. Отработанная СОЖ до и после подкисления: а – рН = 9; б – рН = 3 (после 5 суток)

Использование магнитных сорбентов в процессах удаления аварийных разливов нефти и нефтепродуктов может представлять значительный интерес с целью повышения эффективности их сбора с поверхностей водоемов. Ограничение их применения в настоящее время связано с повышенной насыпной массой сорбентов, что отражается на их плавучести.

Для обеспечения плавучести и снижения водопоглощения исследуемый сорбент модифицировали силиконовым гидрофобизатором «ЯРКО». Технические характеристики гидрофобизатора представлены в табл. 3.

Таблица 3

Технические характеристики гидрофобизатора «ЯРКО»

|

Реакция среды (рН водной вытяжки) |

11,5–13 |

|

Водопоглощение (% по массе) |

3 |

|

Плотность (кг/м3) |

1020 |

|

Сухой остаток, не более (%) |

1,8 |

ЯРКО – силиконовая гидрофобизирующая кремнийорганическая жидкость на водной основе, бесцветная, без запаха. Не содержит органических растворителей, нетоксична, пожаробезопасна. Не образует пленку и не препятствует обмену воздуха. Не изменяет паро- и воздухопроницаемости материалов. Наносится распылителем, способом пропитки в емкостях до полного насыщения.

Рис. 3. Технологическая схема очистки сточных вод, содержащих отработанные СОЖ: 1 – расходная емкость; 2 – резервуар для перемешивания; 3 – бак с H2SO4; 4 – пневматический смеситель; 5 – трубопровод; 6 – вентиль; 7 – расходомер; 8 – винтовой смеситель; 9 – бункер; 10 – магнитная система; 11 – вакуумный фильтр

Необходимое количество гидрофобизатора определяли по показателям водопоглощения и плавучести.

Из полученных результатов следует, что необходимое количество гидрофобизатора для достижения максимальной плавучести до 72-х часов составляет 8–10 %. При этом водопоглощение образцов составляет 6–10 %.

Для исследований были выбраны нефтепродукты: бензин, дизельное топливо и моторное масло марки «Mobil». Нефтеемкость магнитного адсорбента определяли методом разности масс исходного и насыщенного материала погружением в масло на сетке из медной проволоки. Результаты исследований показали, что нефтеемкость зависит от типа нефтепродуктов (табл. 4).

Таблица 4

Результаты испытаний магнитного адсорбента на нефтепродуктах

|

Тип нефтепродукта |

Нефтеемкость, г/г |

|

|

На воде |

На твердой поверхности |

|

|

Керосин |

0,30 |

0,32 |

|

Дизельное топливо |

0,34 |

0,36 |

|

Бензин |

0,4 |

0,41 |

|

Масло |

0,98 |

1 |

Результаты испытаний магнитного адсорбента на различных нефтепродуктах показали, что лучшие показатели наблюдаются при сборе разливов масла. Это связано с тем, что кроме физической адсорбции нефтеемкость определяется действием капиллярных сил и заполнений межзерновых пространств, из которых легкие фракции нефтепродуктов частично удаляются из-за своей высокой текучести. Из представленных характеристик можно сделать вывод, что разработанный сорбент обладает максимальной объемной нефтеемкостью, что положительно отражается при транспортировании адсорбента на судах-нефтесборщиках с ограниченным полезным объемом для размещения груза.

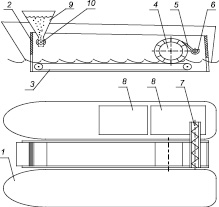

На рис. 4 показана схема внесения магнитного адсорбента, обладающего повышенной насыпной плотностью, в слой разлитых нефтепродуктов и удаления насыщенного адсорбента неоднородным магнитным полем в один прием [6]. В то время как существующие способы удаления нефтепродуктов предусматривают этап распыления адсорбента над слоем разлитой нефти и последующего сбора различными специальными устройствами.

Рис. 4. Схема удаления разлитых нефтепродуктов с водных поверхностей: 1 – судно-нефтесборщик; 2 – корпус; 3 – движущаяся лента; 4 – нефтесборный барабан; 5 – скребок; 6 – желоб; 7 – шнек; 8 – сборная емкость; 9 – бункер; 10 – барабанный питатель

Устройство устанавливают на судне-нефтесборщике 1, типа катамаран. Устройство содержит корпус 2, открытый для входа и выхода обрабатываемой поверхностной воды, дно которого выполнено в виде бесконечно движущейся ленты 3. Лента выполнена в виде сетки из коррозионностойкого материала. Над лентой в конце ее движения установлен нефтесборный барабан 4 с магнитной системой, создающей на его поверхности неоднородное магнитное поле. Внесение адсорбента в слой нефтепродуктов производится из бункера 9, расположенного в передней части судна и снабженного барабанным питателем 10, который обеспечивает заданный расход адсорбента в зависимости от толщины нефтяного слоя за счет изменения скорости вращения. За счет повышенной насыпной массы время насыщения адсорбента составляет 6–10 секунд, в течение которого он достигает нефтесборного барабана. Крупные флоккулы, потерявшие плавучесть, оседают на движущуюся ленту и также перемещаются к нефтесборному барабану и за счет магнитного поля притягиваются к его поверхности. Снятие насыщенного адсорбента с поверхности барабана осуществляется скребком 5, переходящим в желоб 6, установленным в начале нисходящей поверхности барабана в зоне отключения магнитного поля. Удаление собранной смеси осуществляется вращающимся шнеком 7 в сборную емкость. Отделение собранных нефтепродуктов осуществляют в шнековой центрифуге в стационарных условиях.

Таким образом, предлагаемое устройство позволит эффективно обеспечивать сбор вязких нефтепродуктов с помощью адсорбентов с повышенной насыпной массой за счет быстрого погружения их в слой нефтепродуктов, чего нельзя обеспечить легкими адсорбентами. Достижение полного насыщения адсорбента обеспечивается скоростью движения судна. Для обеспечения времени контакта адсорбента с разлитыми нефтепродуктами в течение 10 секунд и расположении бункера на расстоянии 10 м от нефтесборного барабана скорость движения судна должна быть 3,6 км/ч. При ширине захвата 2 м и толщине слоя разлитых нефтепродуктов 2 мм количество собранных нефтепродуктов составит 12 т/ч.

Приведенные результаты исследований показывают, что применение магнитных сорбентов совместно с воздействием магнитного поля на нефтепродукты и нефтеэмульсионные системы при очистке природных и сточных вод способствует значительному положительному эффекту при соответствующей конструктивной проработке применяемых устройств.

Использование магнитных сорбентов с насыпной плотностью, превышающей плотность нефтепродуктов, способствует быстрому их омагничиванию и эффективному извлечению магнитными сепараторами.

Статья подготовлена в рамках гранта на проведение научно-исследовательских работ по приоритетным направлениям социально-экономического развития Белгородской области и Программы стратегического развития БГТУ им. В.Г. Шухова на 2012–2016 годы.

Рецензенты:

Шайхиев И.Г., д.т.н., профессор, заведующий кафедрой инженерной экологии, ФГБОУ ВПО «Казанский национальный исследовательский технологический университет», г. Казань;

Лопанов А.Н., д.т.н., профессор, заведующий кафедрой безопасности жизнедеятельности, ФГБОУ ВПО «Белгородский государственный технологический университет им. В.Г. Шухова», г. Белгород.

Работа поступила в редакцию 12.11.2014.

Библиографическая ссылка

Рубанов Ю.К., Токач Ю.Е., Иванов А.С., Аркатова И.И. КОМПОЗИЦИОННЫЕ СОРБЕНТЫ НА ОСНОВЕ ОКСИДОВ ЖЕЛЕЗА ДЛЯ ИЗВЛЕЧЕНИЯ УГЛЕВОДОРОДОВ ИЗ ВОДНЫХ СРЕД // Фундаментальные исследования. – 2014. – № 11-8. – С. 1692-1697;URL: https://fundamental-research.ru/ru/article/view?id=35829 (дата обращения: 20.04.2024).