Гидротехнические сооружения, в особенности плотины крупных водохранилищ, которые помимо основных функций используются в качестве автомобильных дорог, являются неотъемлемой частью транспортной системы страны. Эффективная и безопасная работа таких объектов влияет на экономическое развитие, обороноспособность и национальную безопасность, а также благосостояние общества. Неудовлетворительное состояние плотин водохранилищ, шлюзов, каналов и транспортно-эксплуатационных показателей автомобильных дорог, проложенных по плотинам, снижает экономическую эффективность хозяйствующих субъектов и усиливает разобщенность российских регионов, подрывает единое экономическое пространство России. Так, например, плотина Нижегородской гидроэлектростанции на реке Волге у города Заволжье в Городецком районе Нижегородской области, общей длиной 18,6 км является важным инфраструктурным объектом комплексного назначения, решающим, помимо выработки электроэнергии, задачи водного и автомобильного транспорта, водоснабжения, рекреации. Поэтому решение ОАО «РусГидро», владельца Нижегородской ГЭС, о ремонте и реконструкции автодорожного моста, который пролегает по плотине и соединяет города Заволжье и Городец, находящиеся по обе стороны реки Волги, вызвало серьезные проблемы в транспортном обеспечении жизнедеятельности Городецкого и прилегающих к нему районов Нижегородской области. Затрудненное движение на плотине сказалось на развитии экономики региона, значительно пострадали сельхозпредприятия и предприятия пищевой промышленности. В связи со снижением транспортной доступности возник отток работников с организаций и предприятий, снизились объемы автомобильных грузовых и пассажирских перевозок.

Состояние плотин водохранилищ с размещенными на них объектами дорожной инфраструктуры требует коренного улучшения качества проектирования, строительства, реконструкции, ремонта и содержания объектов гидротехники и автомобильных дорог. Во многом критическое состояние этих сооружений, их низкая долговечность, преждевременные разрушения и отказы объясняются недооценкой роли показателей качества и физико-механических свойств применяемых материалов, нарушениями и недостаточной разработанностью технологий их производства и хранения, несовершенством технологического оборудования, а также научно-методической базы учета рисков при проектировании и строительстве [1].

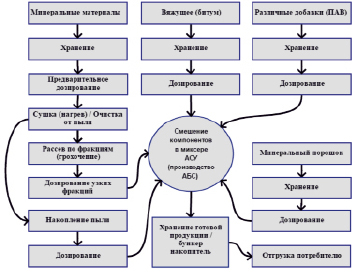

При строительстве, ремонте и реконструкции гидротехнических сооружений и объектов дорожной инфраструктуры широко применяются асфальтобетонные смеси. Качество укладываемых асфальтобетонных смесей (АБС) зависит от многих факторов (рис. 1). Прежде всего, к ним следует отнести качество исходных материалов для приготовления, технологии производства и хранения готовой продукции, способов транспортирования к месту укладки, а также уровень технической оснащенности и организации работы дорожно-строительных организаций [2]. Иными словами, качество асфальтобетонов многоаспектно и зависит, как и качество любой другой продукции, от выполнения требований к его обеспечению на всех этапах жизненного цикла (рис. 2).

Наиболее ответственным этапом процесса управления качеством асфальтобетонных смесей является обеспечение качества исходных инертных материалов (щебень, гравий и отсевы дробления) и организации их хранения. В действующих документах технического регулирования производства асфальтобетонных смесей [3–5] не регламентируются вопросы обеспечения надлежащего качества компонентов для приготовления асфальтобетонов. Анализ технологии производства асфальтобетонных смесей на асфальтобетонных заводах Санкт-Петербурга выявил, что решению задачи, заключающейся в обеспечении требуемого качества хранения инертных материалов, не уделяется соответствующего внимания. Существующие методические рекомендации по снижению фракционной сегрегации асфальтобетонных смесей устанавливают методику определения фракционной сегрегации уже приготовленного асфальтобетона [6–8]. Только на АО АБЗ «Магистраль» разработан технологический регламент ТР 03218337.001-2012 на технологические процессы приемки и складирования инертных каменных материалов. Документ регламентирует порядок приёмки каменных инертных материалов и их складирования, а также организацию контроля качества на всех этапах производственного цикла. Однако отсутствие научного анализа причин и последствий влияния условий хранения ингредиентов АБС на качество асфальтобетонов не позволило авторам документа в должной мере стандартизировать обращение с исходными компонентами [9]. Следует отметить, что процесс сегрегации зернистого материала (расслоение, стратификация, фракционирование) при механическом воздействии до сих пор не имеет удовлетворительного теоретического объяснения [10–12]. Поэтому предусмотренные в техническом регламенте нормы не отличаются однозначностью и не учитывают последствий расслоения инертных материалов в зависимости от массогабаритных характеристик и гранулометрического состава, а также способов их складирования. Анализ условий хранения инертных материалов и приготовления асфальтобетонных смесей на АБЗ предприятий Санкт-Петербурга и Ленинградской области позволил выявить основные направления повышения качества этих процессов и предложить некоторые технологические решения.

Прежде всего, к основным направлениям повышения качества хранения фракционированного щебня, гравия, отсевов дробления и производства асфальтобетонных смесей следует отнести разработку технологических решений по предотвращению сегрегации минеральных материалов. Гравитационное разделение и местное изменение гранулометрического состава минеральных материалов возникает в результате отдельных перемещений частиц крупной и мелкой фракций в процессе хранения и транспортирования исходных компонентов АБС. При их хранении эту проблему можно свести к минимуму путем создания штабелей, которые формируются не навалом в конус, а устройством последовательных слоев в штабеле. Создание слоистой системы хранения инертных материалов предотвращает ссыпание с вершины штабеля больших объемов крупных частиц и расслоение зернистой среды. Это обеспечивает равномерное распределение частиц разного гранулометрического состава по всему объему штабеля. Создание складов штабелированного хранения минеральных материалов возможно несколькими способами:

– устройство штабеля самосвалами и фронтальным погрузчиком;

– устройство штабеля самосвалами и бульдозером;

– устройство штабеля бульдозером и стационарным транспортером;

– устройство штабеля специализированными транспортерами (поворотные, телескопические и переменной высоты).

Рис. 1. Основные факторы качества асфальтобетонных смесей

Рис. 2. Принципиальная схема технологического процесса приготовления асфальтобетонных смесей на АСУ

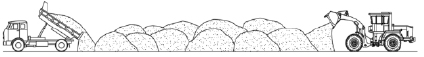

а) Выгрузка и формирование штабеля

б) Схема возможного расслоения

в) Схема работы фронтального погрузчика исходных компонентов

Рис. 3. Принципиальная схема технологического процесса формирования штабеля минеральных материалов самосвалами и фронтальным погрузчиком

Практика показывает, что при формировании штабеля автосамосвалами (рис. 3) необходимо минимизировать расстояния между отдельными кучами. При разгрузке минерального материала автосамосвалами возникает его расслоение (рис. 3, а). Фронтальный погрузчик должен перемешать материал для уменьшения расслоения, врезаясь в штабель и располагая ковш на небольшом расстоянии от основания (рис. 3, б), и затем, поднимая ковш до полной высоты стрелы, высыпать материал, чтобы устранить сегрегацию материала при формировании слоя штабеля. При этом необходимо устраивать небольшой уклон (10–12 °) для возможности завоза материала в следующий слой штабеля.

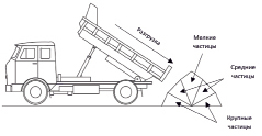

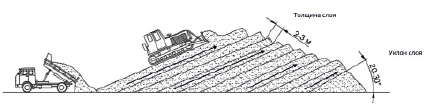

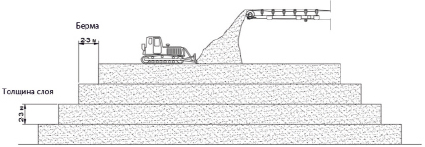

Еще в большей степени препятствует сегрегации устройство многослойного штабеля (рис. 4) за счет увеличения силы сегрегационного сопротивления от относительного расстояния между частицами при их стесненном падении. Этот вариант штабеля эффективнее формировать с помощью бульдозера. Если минеральный материал доставляется к штабелю автосамосвалами, то бульдозер должен подтолкнуть материал по наклонным слоям. При формировании штабелей с помощью транспортеров бульдозер должен продвинуть материал в горизонтальном направлении (рис. 5). В любом случае необходимо обеспечить, чтобы бульдозер не подъезжал к краю конуса ближе, чем на 2–3 метра. Несоблюдение этого правила приводит к гравитационному ссыпанию материалов, что является одной из основных причин сегрегации.

Рис. 4. Принципиальная схема технологического процесса формирования штабеля минеральных материалов самосвалами и бульдозером

Рис. 5. Принципиальная схема технологического процесса формирования штабеля минеральных материалов бульдозером и стационарным транспортером

Основными недостатками формирования штабелей минеральных материалов бульдозером являются: дробление материала под воздействием гусениц и, как следствие, изменение гранулометрического состава; загрязнение материала вследствие движения по нему.

Чтобы исключить негативное влияние применения бульдозеров при формировании штабелей минеральных материалов целесообразно использовать технологические решения, основанные на применении телескопических радиальных транспортеров переменной высоты разгрузки.

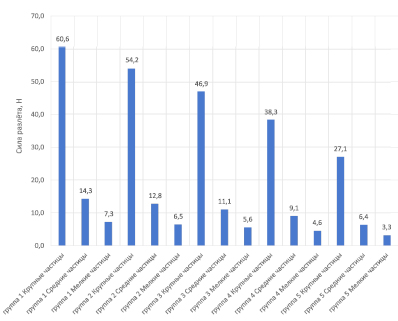

При обеспечении качества процессов хранения минеральных материалов следует учитывать, что существует прямая зависимость между высотой свободного падения минерального материала с транспортера и степенью сегрегации. В свою очередь степень сегрегации зависит от высоты падения инертного материала (величины силы разлета, Fразлета). В таблице приведены данные экспериментальных исследований зависимости силы разлета для частиц разного размера и массы от высоты падения. Как видно из таблицы, на частицы одной и той же фракции при разной высоте падения действует разная сила, значение которой влияет на расслоение материала в штабеле. На рис. 6 проиллюстрирована зависимость величины силы разлета от высоты падения в форме графика. Из таблицы и графика следует, что сила разлета, действующая на частицы инертного материала одной и той же массы в момент падения, зависит от высоты и может быть рассчитана по зависимости

,

,

где F – сила разлета, Н; m – масса частицы, кг, g – ускорение, придаваемое телу силой тяжести, м/с2; h – высота падения частицы, м; t – время падения, с.

Поэтому наиболее предпочтительно использовать телескопические транспортеры переменной высоты. Применение таких транспортёров для устройства штабелей является эффективным способом предотвращения сегрегации материала.

Данные экспериментальных исследований по определению силы разлета инертных материалов в зависимости от высоты падения

|

п/п |

Высота падения, м |

Частицы |

Содержание, % |

Средняя масса, г |

F разлета, Н |

|

Группа 1 |

5 |

Крупные |

7,5 |

6,12 |

60,6 |

|

Группа 1 |

Средние |

80,0 |

4,53 |

14,3 |

|

|

Группа 1 |

Мелкие |

12,5 |

2,30 |

7,3 |

|

|

Группа 2 |

4 |

Крупные |

7,5 |

6,12 |

54,2 |

|

Группа 2 |

Средние |

80,0 |

4,53 |

12,8 |

|

|

Группа 2 |

Мелкие |

12,5 |

2,30 |

6,5 |

|

|

Группа 3 |

3 |

Крупные |

7,5 |

6,12 |

46,9 |

|

Группа 3 |

Средние |

80,0 |

4,53 |

11,1 |

|

|

Группа 3 |

Мелкие |

12,5 |

2,30 |

5,6 |

|

|

Группа 4 |

2 |

Крупные |

7,5 |

6,12 |

38,3 |

|

Группа 4 |

Средние |

80,0 |

4,53 |

9,1 |

|

|

Группа 4 |

Мелкие |

12,5 |

2,30 |

4,6 |

|

|

Группа 5 |

1 |

Крупные |

7,5 |

6,12 |

27,1 |

|

Группа 5 |

Средние |

80,0 |

4,53 |

6,4 |

|

|

Группа 5 |

Мелкие |

12,5 |

2,30 |

3,3 |

Рис. 6. Диаграмма зависимости силы разлета разногабаритных частиц инертного материала от высоты падения

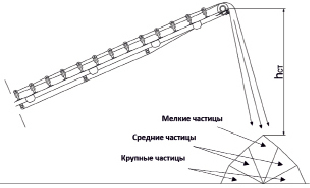

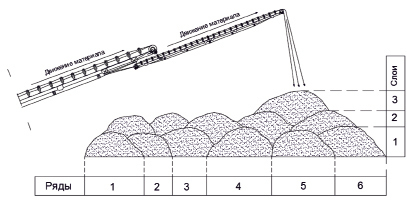

На начальных этапах формирования штабеля транспортер находится в самом нижнем положении, обеспечивая минимальную высоту падения, по мере увеличения объема штабеля высота падения минерального материала остается постоянной (рис. 7). Наряду с этим, данный способ обладает всеми другими положительными качествами поворотных транспортеров (радиальных).

Рис. 7. Принципиальная схема расслоения минерального материала в штабеле с применением транспортера

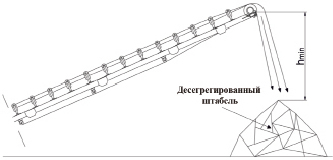

Рис. 8. Принципиальная схема десегрегированного штабеля, устроенного телескопическим транспортером вследствие снижения высоты падения материала

Используя телескопический транспортер, можно формировать многослойные «правильные» штабели. Чтобы исключить ссыпание минеральных материалов в многослойном штабеле и исключить сегрегацию, для каждого вышележащего слоя должна быть уменьшена его площадь относительно нижележащего (рис. 9).

Процесс складирования минеральных материалов изменяется при формировании второго слоя штабеля. Посредством перемены вылета телескопической части транспортера и размещением ссыпных лотков на радиус конусного штабеля обеспечивается штабелирование, исключающее сегрегацию. Это достигается изменением геометрии вылета телескопической части транспортера на одинаковое расстояние по оси расположения ссыпных лотков, как правило, на «радиус» конусного штабеля. Такой подход к формированию штабеля предотвращает ссыпание крупных частиц книзу и расслоение материала по откосу формирующегося штабеля.

При создании третьего слоя расстояния до ссыпных лотков снова корректируются на величину радиуса подошвы конуса. Это предотвращает пересыпания материала по откосу второго слоя штабеля и скатывание крупных частиц вниз по передней и задней части конуса до основания (земли). По мере увеличения числа слоев формируемого штабеля телескопический вылет транспортера уменьшается. Вследствие этого каждый слой штабеля будет уже, чем нижележащий слой.

Рис. 9. Принципиальная схема формирования многослойного штабеля телескопическими радиальными транспортерами переменной высоты разгрузки

Поперечное сечение десегрегированного штабеля, составленного из нескольких слоев, исключает ссыпание и расслоение материала. Общий объем материала ниже, чем в штабелях, устроенных навалом, однако гранулометрический состав материала остается однородным по всему объему. Качество материала в таком штабеле значительно лучше, чем в штабелях, устроенных навалом, главным образом из-за отсутствия расслоения материала и его разрушения движением техники по штабелю.

В заключение следует отметить, что применение поворотных и телескопических транспортеров при устройстве штабелей хранения минеральных материалов является более предпочтительным способом создания их десегрегированного запаса. При этом обеспечивается снижение затрат труда, материально-технических и топливно-энергетических ресурсов, а также неблагоприятного воздействия на окружающую среду. По сравнению с другими технологическими решениями достигается более высокое качество материалов и стабильные режимы работы АСУ при производстве асфальтобетонных смесей. Альтернативные технологические решения отличаются большими трудозатратами и сложностью применяемого оборудования. К этому следует добавить, что эквивалентное качество хранения исходных компонентов АБС недостижимо иными существующими методами. Предлагаемые технологии автоматизации транспортерных операций предоставляют возможность максимизации объемов производства высококачественных асфальтобетонных смесей при одновременном сокращении или устранении трудоемких операций. Это позволит производить асфальтобетонные смеси, которые будут соответствовать нормативно-техническим показателям и более строгим требованиям заказчика. Более детальная проработка и выполнение полномасштабных экспериментальных исследований способов складирования инертных материалов обеспечит возможность создания нормативно-технической документации и технического регулирования вопросов организации хранения исходных инертных компонентов для производства асфальтобетонных смесей.

Естественно, предложенные в статье технологические решения носят концептуальный характер и требуют проведения дальнейших исследований в направлении повышения эффективности применения материалов, машин, оборудования, установок, инструментов, транспортных средств, систем автоматизации для производства асфальтобетонов. В целях повышения их качества необходимо совершенствование, теоретическое, экспериментальное и технико-экономическое обоснование технологических процессов, методов и форм организации производственной базы. Прежде всего, требуется разработка концептуального подхода к управлению качеством технологических процессов приготовления и транспортировки асфальтобетонных смесей для строительства транспортных и гидротехнических сооружений на основе теории рисков. Основными компонентами такого подхода должны стать средства математического и физического моделирования способов производства асфальтобетонных смесей. К ним следует отнести: оптимизационно-квалиметрическую модель подбора исходных компонентов для приготовления асфальтобетонных смесей требуемого качества; метод обоснования частоты и объемов поставки битума для приготовления асфальтобетонных смесей требуемого качества; оптимизационно-квалиметрическую модель процесса проектирования асфальтобетонных смесей требуемого качества.