Индустрия строительных материалов включает огромное количество изделий и материалов, начиная от момента возведения фундамента до внутренней финальной отделки домов. В течение всех этих процессов возникает необходимость применения строительных смесей на любом этапе строительства. Большинство строительных смесей производят в виде сухих сыпучих компонентов, требующих введения воды непосредственно перед самим применением, поскольку они имеют преимущество перед готовыми по ряду причин:

- сухое состояние смесей осуществляет более удобное применение при строительстве;

- продлевает сроки хранения материала;

- удобство их хранения;

- снижение затрат на транспортировку вследствие снижения массы [1].

Сухие строительные смеси изготавливают, как правило, с применением трех составляющих: вяжущего, наполнителя и модифицирующих добавок. От выбора вяжущего зависят основные характеристики будущего продукта, при этом могут использоваться самые различные комбинации из портландцемента и минерального порошка, извести и цемента, извести и гипса и т.д. Для экономии вяжущего и создания оптимального объема производители сухих строительных смесей вводят в состав нейтральные наполнители – чаще всего это песок разных фракций, гранитная крошка, а также специальные добавки, придающие соединению необходимые свойства, такие как сопротивление морозу, стабильность при воздействии высоких температур, водоотталкивающие характеристики и т.д. Третья составляющая – модифицирующие добавки, которые применяют в малых количествах, до 5 % [2].

Качество сухих смесей напрямую зависит от выверенности рецепта, точности дозирования и тщательности перемешивания компонентов при их производстве, поэтому перемешивание – один из ключевых факторов, на который следует обратить внимание. Смешивание сухих строительных смесей может производиться в различных типах смесителей, таких как планетарные смесители, турбулентные с пропеллерными мешалками, барабанные с вертикальным расположением вала мешалки. Широкое распространение получили смесители с горизонтальным расположением одного или двух валов. В качестве перемешивающих органов горизонтальных смесителей применяют лопатки, спиралевидные ленты или их комбинации [3].

Для оценки качества смешивания таких рабочих органов необходимо проведение экспериментов при различных условиях работы смесителя. Главным показателем качества смешивания являются скорость вращения вала, угол поворота лопастей или шаг спирали, время смешивания (в смесителях периодического действия) или длина камеры смешивания (в смесителях непрерывного действия). Такие эксперименты требуют затрат времени и материальных затрат. Данную задачу можно упростить, прибегая к виртуальной имитации процесса смешивания, используя специальные программные продукты, одним из которых является Solid Works, включающий расчетный модуль Flow Simulation. Этот модуль позволяет создать модель процесса смешивания компонентов и наблюдать за качеством смешивания, за наличием застойных зон и скоростью движения материала [4].

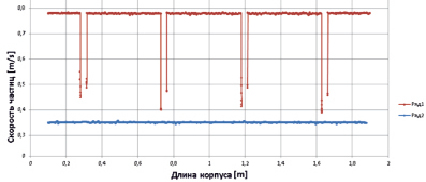

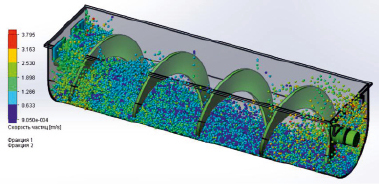

Моделирование процесса смешивания материала проводится в смесителе непрерывного действия с длиной корпуса 2 м с использованием спиральной ленточной мешалки диаметром 0,5 м и шагом одного винта 0,48 м. В качестве смешиваемого материала выбраны два компонента: цемента, как вяжущее, и песок в качестве наполнителя. Соотношение количества подаваемого материала цемента и песка в смеситель принимается 1 к 3 соответственно. На время смешивания и нахождения в корпусе частиц материала влияют шаг винта и скорость его вращения, поэтому варьировалась скорость вращения винта. Используя эти параметры, создана имитация процесса смешивания с частотой вращения вала n = 30 об/мин, в результате чего получен график скоростей частиц и наглядная картина их распределения (рис. 1).

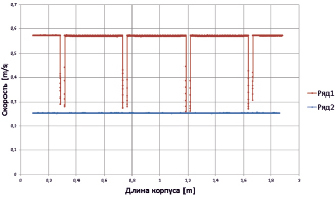

На графике распределения скоростей (рис. 1) нижняя кривая показывает скорость частиц, контактирующих с внутренним ребром спирали (V = 0,35...0,37 м/с), постоянную по всей длине корпуса, а верхняя кривая – скорость частиц, контактирующих с внешним ребром спирали (V = 0,78 м/с), которая показывает скорость на периферии. Причем в результате воздействия силы тяжести при захвате спиралью частицы ссыпаются вниз, резко снижая скорость на участках корпуса 0,3 м, 0,75 м, 1,2 м, 1,65 м.

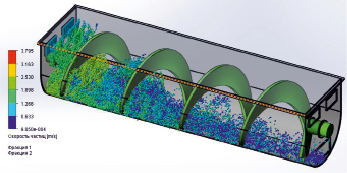

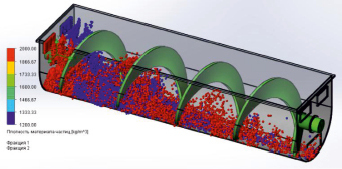

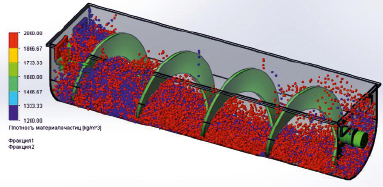

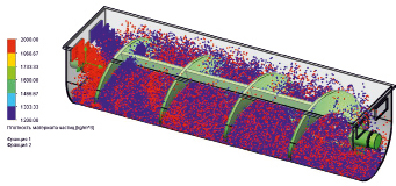

Тут нужно отметить, что максимальная скорость частиц Vmax не превышает 2,5 м/с (рис. 2), которая достигнута к моменту падения частиц под действием силы тяжести, при этом скорость небольшой массы компонентов достигает 1,2 м/с и смешивания не происходит, поскольку частицы цемента не перераспределены среди частиц песка, а располагаются слоями (рис. 3). Материал лишь продвигается к выходному отверстию.

Рис. 1. График скоростей частиц при n = 30 об/мин

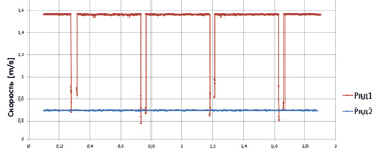

При увеличении числа оборотов до 60 об/мин получен график скоростей (рис. 4), из которого видно, что скорость частиц, характер которых походит на предыдущий (рис. 1), возросла до 0,66 м/с вдоль внутреннего ребра и до 1,57 м/с на периферии спирали.

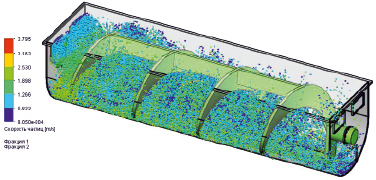

Рис. 2. Отображение скорости смеси при n = 30 об/мин

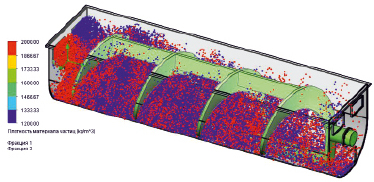

Рис. 3. Распределение частиц смеси при n = 30 об/мин

Рис. 4. График скоростей частиц n = 60 об/мин

Рис. 5. Отображение скорости смеси при n = 60 об/мин

Рис. 6. Распределение частиц смеси при n = 60 об/мин

Рис. 7. Распределение частиц смеси при n = 30 об/мин

Рис. 8. График скоростей частиц n = 22 об/мин

Рис. 9. Отображение скорости смеси при n = 22 об/мин

Рис. 10. Распределение частиц смеси при n = 22 об/мин

Отображение распределения скорости частиц в объеме корпуса показывает, что максимальная скорость Vmax = 3,1 м/с (рис. 5) характерна возле торцевых стенок корпуса у входа и выхода материала, а в большей части длины преобладает скорость 0,63...1,8 м/с (рис. 5). Частицы хорошо распределяются и транспортируются по всему объему корпуса, но, несмотря на удовлетворительную среднюю скорость частиц, смесь недостаточно однородна (рис. 6).

Дальнейшее увеличение числа оборотов не имеет смысла, так как при большей частоте вращения скорость продвижения материала вдоль корпуса тоже увеличится (в чем нет необходимости), а значит и длину корпуса необходимо будет увеличить, чтобы получить однородную смесь на выходе. Это приведет к повышению металлоемкости, увеличению затрат энергии на движение рабочего органа из-за сопротивления смеси.

Для лучшего смешивания необходимо создать процесс перемещения группы смежных частиц из одного места смеси в другое внедрением, скольжением слоев (процесс конвективного смешивания), а также постепенное перераспределение частиц различных компонентов через свежеобразованную границу их раздела (из-за внешней схожести с процессом диффузии молекул этот процесс смешивания можно назвать диффузионным) [5].

Эти процессы происходят при зачерпывании материала лопатками. В связи с этим изменена конструкция путем добавления двух рядов перегородок между витками спирали шириной 100 мм и произведен процесс смешивания при частоте вращения вала 30 об/мин (рис. 7).

Расчет показал, что частицы во всем объеме смесителя двигаются намного интенсивнее, что позволяет получить однородную смесь уже в середине корпуса (рис. 7), поэтому при заданной скорости и конструкции вала можно укоротить длину корпуса, снизив металлоемкость, либо уменьшить частоту вращения вала, снизив энергозатраты.

Для снижения энергозатрат при существующей конструкции следует понизить число оборотов. Путем проведения расчетов и подбора оптимальной частоты вращения находим наиболее эффективные параметры для получения качественной смеси. При длине корпуса смесителя 2 м, диаметре ленточного вала 0,5 м, шаге витка ленты 0,48 м при минимальном зазоре между рабочим органом и корпусом смесителя оптимальная частота вращения составляет 22 об/мин.

При небольшой скорости, как видно из графика (рис. 8), вдоль внутреннего ребра 0,26 м/с и вдоль внешнего ребра 0,58 м/с. Этого достаточно, чтоб скорость движения во всем объеме была преимущественно равномерной (1,3…1,8 м/с) (рис. 9). Скорость частиц смеси распределена равномерно, а значит, отсутствуют застойные зоны. Частицы цемента будут хорошо перераспределены среди частиц песка к концу корпуса при минимальных затратах энергии (рис. 10).

Таким образом использование расчетного модуля Flow Simulation программы Solid Works позволяет моделировать процесс смешивания без осуществления натурных экспериментов, что существенно позволит снизить затраты ресурсов. На основании полученных результатов можно проводить оценку качества работоспособности оборудования и подбирать оптимальные конструктивные и технологические параметры. В результате использования модуля Flow Simulation был выбран рациональный вариант исполнения рабочего органа смесителя непрерывного действия для смешивания сухих строительных смесей на примере смешивания вяжущего цемента и песка в качестве наполнителя.