Для высокотехнологичных отраслей часто используют металлы более высокой степени чистоты (с содержанием основного металла 5 N и более), производство которых требует более сложных технологий и значительных затрат [1, 4]. Так, в крупномасштабных интегральных схемах все более широкое распространение получает замена алюминия и его сплавов высокочистой медью, вследствие низкого удельного сопротивления меди и высокой ее устойчивости к электромагнитным воздействиям. Кроме того, применение сверхчистой меди позволило значительно уменьшить размеры используемых элементов микроэлектронных устройств. Большой интерес представляет получение и функциональных сплавов на основе сверхчистых металлов (Cu-Re, GaAs, InP и др.), которые находят широкое целевое применение в различных высокотехнологичных отраслях. Это, в свою очередь, повысило спрос на металлы высокой чистоты [14].

Анализ научно-технической литературы показывает, что одним из наиболее распространенных и эффективных методов получения особо чистых металлов является метод зонной плавки. В отличие от других известных способов он отличается высокой степенью разделения металлов, относительно низкой энергоемкостью, отсутствием агрессивных кислых или щелочных сбросовых растворов, минимальной степенью загрязнения окружающей среды и простотой аппаратурного оформления.

В научной литературе известно значительное количество работ, посвященных получению сверхчистых металлов способом зонной плавки [1, 5–7, 9–11, 14]. Несмотря на ограничения по применению данного способа в промышленных условиях, связанных со сложностью аппаратурного оформления и др., развитие техники и технологии значительно расширило его границы для получения широкого спектра сверхчистых металлов. В то же время решение вопроса получения сверхчистой меди чистотой 5 N и выше, даже высокоэффективным способом зонной плавки, представляет весьма нелегкую задачу в связи с трудностями, связанными с высокой ее тепловой проводимостью и значением давления пара, а также сильного сродства ее к некоторым металлическим и неметаллическим примесям. Очистка меди от примесей сильно усложняется и тем, что равновесные коэффициенты сегрегации для большинства металлических примесей близки к единице [12, 13, 15].

Из вышеизложенного следует, что создание высокоэффективного устройства на базе теоретических основ зонной плавки для получения сверхчистых металлов представляет собой актуальную задачу.

Важность решения задачи получения сверхчистых металлов с высокой добавленной стоимостью имеет большое значение для Казахстана.

Комплексный анализ рынков сбыта отечественной металлопродукции показывает, что он характеризуется диспропорцией между горнодобывающей и обрабатывающей промышленностью, неразвитостью машиностроительного комплекса. Выпускаемая продукция металлургической промышленности ориентирована на зарубежных потребителей.

Сегодня в Казахстане отсутствуют современные предприятия, базирующиеся на производстве высокоэффективных наукоемких материалов, многофункциональных сплавов и материалов на основе металлов, производимых в республике. Высокочистые металлы, представляющие важный компонент в развитии современной технологии материалов, в промышленном масштабе не производятся. Вся металлопродукция (сплавы) завозится из-за рубежа. В силу этого в республике постоянно растущая потребность в сплавах не удовлетворена и с каждым годом данная проблема становится острее.

Создание и развитие конкурентоспособных технологий производства многофункциональных материалов и сплавов на основе сверхчистых металлов могло бы вывести Казахстан в число потенциальных партнеров производителей высокотехнологичных продуктов и занять соответствующую нишу в сегменте производства новых материалов.

Цель настоящей работы – разработка прецизионной установки зонной плавки для получения сверхчистых цветных металлов и отладка методики глубокой очистки цветных металлов от примесей на примере получения сверхчистой меди.

Основные подходы, принятые к совершенствованию установки зонной плавки

Известные в технической литературе результаты исследований по очистке металлов от примесей зонной плавкой показывают, что глубина степени очистки металла зависит от целого ряда факторов, которые необходимо учитывать при разработке установки зонной плавки. К основным из таких факторов можно отнести:

- Физико-химические свойства основного металла – температура плавления, электро- и теплопроводность, поверхностное натяжение жидкого металла (для некоторых вариантов организации зонной плавки), химическая активность металла и примесных элементов, коэффициенты диффузии примесных элементов в жидком и твердом металле и т.д.

- Требования к контейнерам (для тигельных плавок), поскольку при высокой активности металлов, повышающейся при высоких температурах, растет вероятность загрязнения металла компонентами тигля (контейнера). По этой причине для элементов с температурой плавления более 1200 °С чаще предпочтительнее бывает использование бестигельной плавки.

- Состав и свойства газовой фазы. Состав газовой фазы должен быть максимально инертным к очищаемому металлу, как с точки зрения химического взаимодействия, так и с точки зрения физического растворения компонентов газовой фазы в металле.

- Методы нагрева (расплавления). Для металлов с высокой температурой плавления используются плазменный метод, электронно-лучевой, индукционный и др.

- Величина равновесных и эффективных коэффициентов распределения примесей между жидкой и твердой фазами.

- Ширина зоны расплавленного металла.

- Интенсивность перемешивания металла в расплавленной зоне.

- Скорость перемещения расплавленной зоны.

- Кратность прохода и др.

Несмотря на различные подходы к разработке устройства зонной плавки для получения того или иного сверхчистого металла, при разработке способа основная задача сводится к решению конкретной задачи – минимизации примесей в очищаемом металле.

Основными параметрами, определяющими конечную суммарную концентрацию примесей при зонной плавке, являются:

– концентрация и количество примесей;

– ширина расплавленной зоны;

– изменение температурного градиента;

– количество проходов.

При описании и анализе процессов очистки зонной плавкой обычно используются понятия локальной концентрации примеси и распределения ее концентрации по длине слитка. Эффективность очистки оценивается по виду распределения концентрации примеси и по ее значениям в характерных точках слитка: начале, середине и начале конечной части слитка длиной в одну зону. Однако в разных частях слитка от прохода к проходу распределение концентрации примеси трансформируется неодинаково. Поэтому целесообразно вводить такую характеристику, величина которой интегрально характеризует качество получаемого продукта. При очистке зонной плавкой такой интегральной характеристикой является средняя концентрация примеси в очищаемой части слитка. Данная характеристика была использована нами одновременно и в качестве целевой характеристики товарного продукта.

Результаты ранее выполненных работ, включающие технологические расчеты процесса зонной плавки применительно для очистки меди от примесей [3], выбор и обоснование оптимальных технологических параметров и режимов процесса позволили создать экспериментальную установку зонной плавки для получения сверхчистых цветных металлов [2, 8]. Однако, наряду с положительными результатами, полученными при очистке меди от примесей с использованием разработанной установки зонной плавки, в процессе экспериментальных опытов были выявлены некоторые конструкционные недостатки, которые требуют дальнейшего совершенствования установки. В частности, не совсем удачным оказалось использование сложной конструкции охлаждения индуктора и кварцевого реактора с применением холодильника. При проведении опытов достаточно сильного влияния высоких температур на конечные результаты степени очистки меди и на всю конструкцию в целом не наблюдалось. Как показали экспериментальные опыты, решение охлаждения кварцевого реактора можно решить более простым, низкозатратным способом, например организацией охлаждения путем использования змеевика или отдельной емкости с циркуляцией воды без использования холодильника. Это значительно упростит сложную конструкцию установки.

Определенные трудности были заметны в плане жесткости крепления на общей раме блока нагревателя, оптического пирометра и другого дополнительного вспомогательного оборудования. При перемещении всей общей конструкции (рамы) вместе с блоком нагревания нарушалась жесткость крепления отдельно взятых элементов (магнитных колец, оптического пирометра и др.). Слабым звеном оказалась установка магнитных колец, которые крепились на общей раме с помощью подвесных серег. Это не только усложняло конструкцию общей установки, но и не обеспечивало стабильность их фиксации на заданном расстоянии, что оказывало сильное влияние на конечные технологические показатели очистки меди от примесей. Кроме того, не совсем удачным оказался и выбор оптимальных размеров магнитных колец, в результате чего не было достигнуто интенсивного перемешивания жидкой зоны, выравнивания градиента температуры и уменьшения растекания границ жидкой зоны. Это привело к вынужденной необходимости, в ходе опытов, увеличения времени выдержки жидкой зоны при заданной температуре для достижения глубокой очистки меди от примесей. При этом увеличивалась продолжительность очистки меди от примесей, что значительно снижало общую производительность общего процесса зонной плавки.

Не совсем удачным оказалось применение цепной передачи для перемещения жидкой зоны, которая осуществлялась перемещением рамы, на которой закреплены блок нагревателя, оптический пирометр и другое вторичное оборудование. При проведении нескольких проходов система давала сбой за счет ослабления натяжения цепи, в результате чего нарушалась стабильность задаваемой скорости.

Как показывают результаты [2, 3, 8], использованные ранее для создания установки зонной плавки, общие положения и конструкционные решения требуют дальнейшего совершенствования установки с целью улучшения общих технолого-экономических показателей зонной плавки в целом.

Особенности установки зонной плавки для получения сверхчистых металлов

При разработке новой конструкции установки зонной плавки основное внимание было сконцентрировано на ее максимальной адаптации к решению задач получения сверхчистых металлов из цветных металлов, получаемых на действующих предприятиях республики, что крайне актуально как для крупных предприятий, так и для предприятий, занятых в сфере получения металлов из вторичного сырья.

С учетом поставленных задач при доработке конструкции экспериментальной установки зонной плавки особый акцент был сделан на выбор и комплектацию основных ее узлов и блоков, обеспечивающих достижение оптимальных технологических параметров при высокой производительности и простоте эксплуатации установки.

При разработке конструкции новой экспериментальной установки зонной плавки принято принципиально новое конструктивное решение, заключающееся в перемещении не основных узлов и блоков установки относительно неподвижного исходного металла, а, наоборот – в перемещении кварцевого реактора с исходным металлом относительно неподвижно и жестко закрепленных индукционного блока с индукционным нагревателем, магнитными кольцами и оптического пирометра.

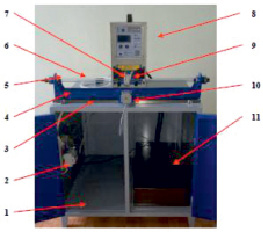

Общий вид новой прецизионной установки зонной плавки для очистки цветных металлов от примесей представлен на рисунке.

Учитывая, что при зонной плавке ширина жидкой зоны имеет принципиальное значение и является основным параметром, влияющим на конечную степень очистки металла от примесей, в новой установке для расплавления металла использован индукционный нагреватель типа HT-15KW. Результаты расчетов показали, что выбор и использование индукционного нагревателя типа HT-15KW представляется более предпочтительным, чем нагреватель LH-15A, использованный в ранее разработанной установке. Это связано с тем, что индукционный нагреватель HT-15KW использует индуктор, ширина которого почти в два раза (26 мм) меньше, чем ширина аналогичного индуктора (55 мм), используемого совместно с нагревателем LH-15A.

В установке металлический пруток очищаемого металла загружается в кварцевый реактор диаметром 25 мм и шириной 800 мм. Узел крепления реактора смонтирован с возможностью работы установки в атмосфере проточного инертного и/или восстановительного газа, а также в вакууме.

Движение реактора осуществляется с помощью перемещаемой подложки, соединенной с зубчатой рейкой. Скорость движения реактора с прутком задается шаговым двигателем модели FL57STH41*1006MA. Температура задается и регулируется с помощью индукционного блока нагревателя. В ходе опытов предусмотрен дополнительный контроль температуры с использованием оптического пирометра.

Общий вид установки зонной плавки: 1 – стол-платформа; 2 – блок управления шагового двигателя; 3 – зубчатая рейка; 4 – перемещаемая подложка; 5 – узел крепления реактора; 6 – кварцевый реактор; 7 – магнитные кольца; 8 – индукционный блок нагревателя; 9 – нагреватель; 10 – шаговый двигатель; 11 – буферная емкость

В корпус индукционного блока нагревателя жестко устанавливаются два кронштейна, на которые монтируются магнитные кольца диаметром 70 мм и толщиной 8 мм. Результаты предварительных испытаний силы магнитного поля, создаваемого магнитными кольцами выбранной конструкции, проведенные методом их крепления на металлической основе и подвешивания грузов до открепления магнитов от основы, показали, что каждое кольцо выдерживает нагрузку до 1,75 кг. Наложение магнитного поля установленной силы создает интенсивное перемешивание в расплавленной зоне прутка, сужает ширину расплавленной зоны. При этом обеспечивается уменьшение конвективных потоков в жидкой зоне расплавленного металла за счет устранения температурных колебаний в расплаве. Кроме того, наложение и влияние магнитного поля на расплав вызывает изменение его вязкости, что обеспечивает практически однородное перемешивание массы расплава.

Оценку работоспособности новой установки проводили на примере очистки меди, содержащей 99,96 % меди. Общая концентрация примесей в исходной меди – 380 ррм. Для проведения сравнительной оценки результатов новой и ранее использованной установки зонной плавки были выбраны оптимальные технологические параметры установки приведенные в работе [2], которые обеспечили наилучшую степень очистки меди от примесей. Отличительная особенность проведенных опытов заключалась в том, что в них время выдержки жидкой зоны при заданной температуре было исключено.

Результаты проведенных опытов показали, что при прочих равных условиях проведения опытов новая установка позволяет достичь глубокой очистки меди от примесей. Содержание меди в очищенной меди, полученной с использованием новой установки, составило 99,9987 %. Полученный положительный результат свидетельствует о высокой эффективности разработанной установки.

Таким образом, принятые технические решения позволили усовершенствовать ранее разработанную установку зонной плавки и значительно улучшить технологические показатели процесса. К основным достоинствам новой установки относятся: простота конструкции; возможность передвижения жидкой зоны с постоянной скоростью; создание узкой жидкой зоны с интенсивным перемешиванием с помощью магнитных колец; минимизация времени очистки металла от примесей за счет устранения времени выдержки жидкой зоны при заданной температуре; глубокая степень очистки металла; высокая производительность.

Выводы

1. На основании результатов ранее выполненных работ разработана новая конструкция прецизионной установки зонной плавки для получения сверхчистых металлов.

2. Результаты экспериментальных исследований по очистке меди от примесей зонной плавкой показали высокую эффективность разработанной установки и принципиальную возможность ее использования для получения широкого круга сверхчистых металлов.