В условиях внедрения инновационных процессов на предприятии часто возникает вопрос обеспечения технологических операций разными видами приспособлений. Современные методы и средства технологической подготовки производства предусматривают комплексное использование прогрессивных технических и организационных решений с целью обеспечения в минимальные сроки и при минимальных трудовых и материальных затратах полную готовность производства к выпуску изделий заданного качества. Они предусматривают комплексное взаимосвязанное решение основных задач подготовки производства последовательно, от проектирования конструкций изделий и обработки их на технологичность до освоения серийного производства.

Одним из этапов подготовки производства является обеспечение технологических операций необходимой оснасткой [1]. На каждом шаге подготовки производства (изготовление экспериментальных образцов, опытной, установочной и крупной партии) необходима оснастка различного уровня механизации с соответствующими требованиями к жесткости, точности и др.

Оснастка технологическая – совокупность средств труда, предназначенных для установки заготовок на станках (станочное приспособление), закрепления режущих инструментов (вспомогательное приспособление), транспортировки обработанных деталей и выполнения сборочных операций (сборочное приспособление), а также для выполнения контрольных операций (контрольно-измерительное приспособление).

С помощью оснастки можно удовлетворять различные производственные и технологические требования, практически решать самые сложные по характеру задачи технологического оснащения. Методы подготовки такой оснастки к работе принципиально отличаются от изготовления и эксплуатации специальных необратимых приспособлений.

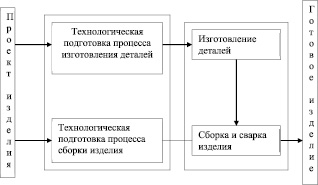

Производственный процесс представляет собой совокупность действий [2, 3], необходимых для изготовления изделия от конструкторской разработки проекта изделия (технической документации) до получения готового изделия. О месте и роли технологической оснастки (ТО) в структуре процесса изготовления можно судить по схеме его изготовления, показанной на рис. 1.

Рис. 1. Схема изготовления изделия

По схеме, приведенной на рис. 1, производство конкурентно способной продукции (изделий) осуществляется в четыре этапа:

1) проектирование изделия;

2) технологическая подготовка производства;

3) изготовление;

4) реализация.

На первой стадии создается проект изделия в виде технической документации (сборочных чертежей, спецификаций, деталировочных чертежей и др.). На второй стадии осуществляется технологическая подготовка производства изделия, которая условно разбивается на две части: изготовление деталей и сборка изделия. При технологической подготовке изготовления деталей разрабатываются процессы изготовления каждой детали, в которых предусматривается использование различной ТО. При подготовке сборки изделия разрабатывается технологический процесс сборки изделия, где предусматривается использование различной сборочной ТО. На третьей осуществляется процесс изготовления деталей и сборки изделия, заканчивающейся четвертой стадией – выдачей готового изделия для реализации [4, 5].

Подобная реализация производственного процесса вызывает необходимость разработки и внедрения таких методов эксплуатации, которые позволяют применять централизованно полученную оснастку многократного применения с наибольшей эффективностью, обеспечивать полное использование таких преимуществ этой оснастки, как высокая обратимость, маневренность, универсальность, долговечность возможность оснащения производства в более короткие сроки.

На практике существует два принципиально различных вида ТО: универсально-сборная переналаживаемая (УСП) и специальная [6]. Сравнительная характеристика различных видов ТО по ряду критериев, рассматриваемая применительно к условиям мелкосерийного производства, приведена в табл. 1.

Универсально-сборные приспособления состоят из тех устройств, что и специальные. К таким устройствам относят установочные элементы, обеспечивающие базирование детали в приспособлении, зажимные устройства и устройства, обеспечивающие ориентацию деталей при их установке [7, 8]. УСП собирают из вышеуказанных элементов, на производственных столах различных конструкций. В зависимости от габаритных размеров и массы деталей эти компоновки собирают на сборочно-сварочных столах следующих модификаций: базовых, сборно-разборных, модульных и с координатной сеткой. Столы предназначены для проведения сборочно-сварочных работ с возможностью фиксации деталей и узлов в пазах на сплошных цельных чугунных или алюминиево-медных балках специальными приспособлениями, позволяющими производить сборку и сварку конструкций любой сложной конфигурации [9]. В состав компоновок УСП могут быть включены соединительные элементы корпусных деталей в виде блоков, угольников и прямоугольных опор. К компоновкам УСП предъявляют следующие требования:

- жесткость и прочность конструкции при его минимальной массе;

- удобство установки отдельных деталей собираемого узла;

- устойчивое их положение и удобство крепления;

- наличие доступа к местам расположения сварных соединений в конструкции изделия при выполнении операции сборки и прихватки [10, 11].

Процесс конструирования УСП заключается в подборе необходимых деталей и сборочных единиц, нахождении правильного и рационального их сочетания в общей компоновке приспособления. Конструирование УСП целесообразно начинать с уточнения общей схемы приспособления и выбора базовой плиты (стола). Схему приспособления выбирают путём определения нескольких вариантов, которые подвергают сравнительной оценке.

Преимущество ТО многократного применения состоит в том, что она создается из стандартизованных деталей и сборочных единиц, которые выпускаются крупными партиями на специализированных заводах, и ее потребителями являются предприятия всех отраслей машиностроения. Элементы такой оснастки обладают сравнительно высокой долговечностью, применяемостью в различных технологических вариантах и многократностью использования (вплоть до физического износа). Из них в короткий срок и в нужном количестве (при условии наличия достаточно широкого набора таких элементов) можно собирать практически любые приспособления для сборки деталей в условиях различной серийности производства. Если предприятие располагает таким набором элементов, ему не приходится заботиться о проектировании и изготовлении (или приобретении) необходимых приспособлений для различных процессов сборки и сварки.

С экономической точки зрения в качестве критериев целесообразности варианта приспособления используют либо цеховую себестоимость изготовления деталей, либо годовую технологическую себестоимость выполнения операции. Экономически целесообразным является тот вариант, при использовании которого себестоимость оказывается меньшей.

Таблица 1

Сравнительная характеристика различных видов технологической оснастки

|

Критерий сравнения |

Универсально-сборная оснастка |

Специальная оснастка |

|

Точность сборки, обеспечиваемая приспособлением, мм |

0,3–05 |

0,2–0,3 |

|

Преемственность (способность применения для производства изделий различного типа) |

75–80 % |

10–15 % |

|

Затраты первоначальные |

в 4–5 раз меньше стоимости специального приспособления |

20–25 % себестоимости изделия |

|

Затраты на содержание и обслуживание |

Средние |

Высокие |

|

Производительность, то есть выход продукции в единицу времени |

Средняя |

Высокая |

|

Срок службы |

10–15 лет |

Ограничен сроком нахождения изделия в производстве (в среднем 2–3 года) |

Сравнение деталей по цеховой себестоимости требует расчета всех ее составляющих, что часто усложняет задачу конструктора. Более простым и наглядным оказывается сравнение годовой технологической себестоимости операции. Причем в технологическую себестоимость включаются только те элементы, величина которых зависит от применяемого приспособления.

Все элементы годовой технологической себестоимости (E) условно делят на две группы:

- расходы, величина которых зависит от объема выпуска деталей – это зарплата сборщика и сварщика (3), расходы на эксплуатацию сварочного оборудования (Sх), расходы на его амортизацию (Ас), стоимость электроэнергии, расходуемой при сварке или прихватке деталей в процессе сборки (Sэл);

- расходы, величина которых зависит от конструкции приспособления, но не зависит от объема выпуска деталей – это годовая стоимость наладки приспособления (Sн), расходы на амортизацию приспособления при трехлетнем сроке службы (Ап = 0,33*Sпр, где Sпр – стоимость приспособления), расходы на эксплуатацию приспособления (Sэк = 0,27*Sпр).

Таким образом, годовая технологическая себестоимость выполнения операции равна

E = (3 + Sx+Ac + Sэл)*N + Sн +Аn + Sэк, (1)

где 3, Sx, Ас, Sэк – переменные расходы, зависящие от объема выпуска собираемых деталей (V);

Sн, Аn, Sэк – постоянные расходы (С);

N – объем деталей.

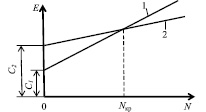

Рис. 2. График экономического сравнения вариантов приспособления

Согласно переменным и постоянным расходам, годовая технологическая себестоимость выполнения операции равна

Е = V*N + С. (2)

Эту зависимость легко представить графически в координатах EON, при этом переменные расходы будут характеризовать угол наклона прямой, а постоянные величины – отрезок на оси ОЕ (рис. 2).

Если сравнить два варианта приспособления, то получим уравнения:

Е1 = V1*N + C1, и E = V2*N + C2. (3)

Пусть V1 > V2и С1 < С2. График на рис. 2 показывает, что при масштабе выпуска, меньшем Nкр, первый вариант приспособления дает меньшую технологическую себестоимость, а при программе большей – выгоднее второй вариант. При программе, равной Nкр, оба варианта равноценны, т.е. Е1 = Е2, V1*N + C1 = V2*N + C2, отсюда

(4)

(4)

Для определения стоимости приспособления Sпр можно пользоваться заводскими данными или посчитать приближенно по формуле:

Sпр = спр*Nпр. (5)

где Nпр – число деталей в приспособлении;

спр – постоянная, зависящая от сложности приспособления и его габаритных размеров. Постоянную величину спр можно принять равной для приспособлений: простых – 1,5; средней сложности – 3,0; сложных – 4,0 [12].

Количество оснастки, применяемой на машиностроительных заводах, столь велико, что необходимо стремиться к снижению стоимости и сроков проектирования и изготовления. На предприятиях при оценке экономической эффективности применения тех или иных типов оснастки ее классифицируют по уровню сложности (табл. 2 и табл. 3).

Имеющийся опыт эксплуатации УСП показывает, что такая оснастка может заменять в течение всего срока своей службы (поскольку срок службы УПС превышает 10 лет) до 70–80 % специальной оснастки [13, 14]. Насколько это эффективно, наглядно можно показать с помощью примера.

Стоимость проектируемого приспособления (Спр) состоит из двух составляющих: стоимости базового стола (Сст) и стоимости набора входящих элементов (компоновки) (Сн):

Спр = Сст + Сн. (6)

Наиболее простыми для применения УСП являются плоские конструкции, свариваемые из листового или профильного проката (уголка, швеллеров, двутавров и др.) [15], наиболее сложными – рамные и корпусные [16]. Сборка решетчатых конструкций с применением УСП затруднительна вследствие большого числа свариваемых деталей со сложной ориентацией, что вызывает необходимость создания весьма сложных и трудоемких компоновок [17]. Поэтому такие конструкции, так же как и сложные сборочные единицы других видов, целесообразно разделять на технологические полусборки, благодаря чему упрощаются компоновки, и облегчается возможность применения УСП.

Таблица 2

Классификация оснастки по группам сложности специальных приспособлений

|

Группа сложности |

Типы приспособлений |

Число деталей в конструкции приспособления |

Средняя стоимость конструкции, тыс. руб. |

|

I |

Мелкие приспособления с простыми корпусами, простой и средней сложности, с простыми зажимами |

5 |

1,2 |

|

II |

Средние приспособления c простыми корпусами и мелкие приспособления с корпусами средней сложности с зажимами простой и средней сложности |

3–15 |

1,75 |

|

III |

Мелкие приспособления с корпусами средней сложности, сложного или средней сложности принципа действия; с зажимами простыми и средней сложности. Мелкие приспособления со сложными корпусами, средние приспособления с двух-, трехстенными корпусами, или крупные приспособления с простыми корпусами, простого действия и различными зажимами. |

10–25 |

3,5 |

|

IV |

Мелкие и средние приспособления сложного, средней сложности действия, с простыми зажимами и средней сложности. Крупные приспособления с корпусами средней сложности, а также средние приспособления со сложными корпусами простого действия с различными зажимами |

20–40 |

8,25 |

|

V |

Средние приспособления со сложными корпусами с зажимами сложными и средней сложности. Крупные приспособления со сложными корпусами простого действия, с зажимами средней сложности и простыми. Крупные приспособления сложного действия с зажимами средней сложности и простыми |

35–55 |

16,25 |

|

VI |

Крупные приспособления со сложными корпусами сложного действия с зажимами сложными и средней сложности. Крупные и средние приспособления с электромагнитным, пневматическим или гидравлическим действием, требующие сложных расчетов |

Свыше 50 |

25 |

Таблица 3

Группа сложности компоновок УСП в зависимости от сложности сварной конструкции

|

Компоновка УСП |

Сварная конструкция |

||||

|

Группа сложности |

Трудоемкость н/ч |

Число деталей в комплекте |

Число свариваемых деталей |

Сложность |

Вид |

|

1 |

0,5–1 |

До 8 |

До 6 |

простая |

плоскостная |

|

2 |

1–2 |

10–25 |

до 8 |

простая |

плоскостная |

|

3 |

2,5–4 |

15–35 |

до 8 |

простая |

плоскостная |

|

4 |

5–7 |

20–45 |

до 15 |

средней сложности |

пространственная |

|

5 |

7–10 |

40–60 |

до 20 |

сложная |

пространственная |

|

6 |

10–14 |

60–80 |

свыше 20 |

особо сложная |

пространственная |

Таблица 4

Методика расчета показателей при определении годового экономического эффекта от внедрения комбинированного набора оснастки в производственный процесс

|

Показатель |

Базовый набор (вариант 1) |

Комбинированный набор (вариант 2) |

|

1. Определение приведенных затрат на создание средств труда (З) |

||

|

1.1. Капитальные вложения на оснастку (К) |

К1 = Ц01*Фемк*γ |

К2 = Ц02*Фемк + Ц_01*Фемк*γ |

|

где γ – коэффициент, учитывающий увеличение затрат в условиях неспециализированного производства; Ц1 и Ц2 – цена базового и комбинированного набора оснастки; Фемк – фондоемкость. |

||

|

1.2. Себестоимость создания средств труда (С) |

С1 = Ц01*Зтп1 |

С2 = Ц02*Зпт2 + Ц01*Зтп1 |

|

где Зтп – затраты на 1 руб. товарной продукции |

||

|

Приведенные затраты на создание средств труда (З) |

З1 = С1 + Ен*К1 |

С2 = Ц02*Зпт2 + Ц01*Зтп1 |

|

где Ен – нормативный коэффициент эффективности, установленный для предприятия |

||

|

2. Определение годовых эксплуатационных издержек (И) |

||

|

2.1. Затраты на ремонт, восстановление и содержание оснастки в ходе эксплуатации (Иэ) |

Иэ1 = Ц01*Нэ1 |

Иэ2 = Ц02*Нэ2 + Ц01*Нэ1 |

|

где Нэ1 и Нэ2 – нормативы затрат на эти цели соответственно по специальной оснастке |

||

|

2.2. Затраты на оплату труда слесарей-сборщиков УСП(Исб) |

– |

Определяются исходя из стоимости нормо-часа для выполнения соответствующих работ |

|

2.3. Амортизация сопутствующих капитальных вложений (Иа) |

Иа1 = К1’*Н |

Иа2 = К2’*Н |

|

где Н – средняя норма амортизации сопутствующих затрат; К1’ и К2’ – сопутствующие капитальные вложения |

||

|

Годовые эксплуатационные издержки (И) |

И1’ = Иэ1 + Иа1 |

И2’ = Иэ2 + Исб + Иа2 |

|

3. Определение сопутствующих капитальных вложений (К’) |

||

|

3.1. Создание складов и оргоснастки для хранения запаса специальной оснастки (Зск) |

Зск = Nстл*Цстл |

– |

|

где Nстл – количество стеллажей для хранения специализированной оснастки; Цстл – цена стеллажа |

||

|

3.2. Затраты на производственную площадь (Зпл) |

Зпл = S*Цпл |

Зпл = S*Цпл |

|

где S – производственная площадь под стеллажи; Цпл – стоимость 1 м2 производственной площади |

где S – потребная площадь для создания участка УСП; Цпл – стоимость 1 м2 площади |

|

|

3.3. Затраты на оплату услуг по комплектованию и доставке набора элементов и сборочных единиц УСП (Зкд) |

– |

Зкд = Ц02*Нкд |

|

где Нкд – наценка к стоимости приобретаемых элементов за услуги по комплектованию и отгрузке УСП потребителям |

||

|

3.4. Затраты на оргоснастку для участка УСП (Зорг) |

– |

Зорг = Цорг*Nорг + З’ + Здог |

|

где Цорг – стоимость оргоснастки для эксплуатации одного пускового комплекта УСПО; Nорг – количество комплектов УСПО; З’ – затраты на специальные приспособления в комбинированном наборе; Здог – затраты на оплату хоздоговорных работ с разработчиком по оказанию технической и методической помощи по внедрению |

||

|

Сопутствующие капитальные вложения (К’) |

K1’ = Зск + Зпл |

К2’ = Зпл + Зкд + Зорг |

Конструкции сборочных единиц второго типа (цилиндрические, конические и особенно сферические) отличаются от конструкций сборочных единиц первого типа наличием криволинейных поверхностей, которые существенно влияют на характер компоновок. Эта особенность выражается в том, что из деталей прямоугольной формы в собираемых приспособлениях должно быть образовано ложе для установки цилиндрических, конических, или сферических деталей свариваемых сборочных единиц.

Несмотря на некоторую общность форм, все три вида сборочных единиц второго типа отличаются один от другого. Так, среди сборочных единиц, образованных из деталей преимущественно цилиндрической формы, можно выделить две разновидности: с цилиндрической центральной базовой деталью, к которой крепятся другие детали и без центральной базовой [18].

Апробация предлагаемой методики проводилась на примере образца машины, состоящей из 2,5 тысяч оригинальных деталей. На одном из машиностроительных заводов потребовалось изготовить 10 тыс. наименований ТО. Общие затраты на оснащение производства составили 12 млн руб., что в расчете на одно приспособление равно 1,2 тыс. руб. Такие затраты были бы у предприятия если бы использовалась только специальная оснастка, далее назовем этот набор базовой комплектацией.

Если бы 80 % этой оснастки, т.е. 8000 приспособлений, было собрано из элементов УСП и других видов оснастки многократного применения, то затраты предприятия на оснастку составили бы значительно меньшую сумму, поскольку один набор элементов УСП, обеспечивающий сборку 1000 приспособлений в год, стоит около 20 тыс. руб., а их потребовалось бы восемь: Ц02 = 20*8 = 160 тыс. руб. В данном случае предприятие получает набор оснастки комбинированного типа, так как 80 % оснастки являются универсальными, а 20 % специализированными. Затраты на оплату труда сборщиков приспособлений составили бы не более 105 тыс. руб., так как трудоемкость сборки одного приспособления в среднем равна 3 ч, повторяемость ее применения в условиях данного производства Кповт < 4. Тогда издержки на сборку/разборку приспособлений равнялись:

Исб = т*Кповт*Трсб*tч*Кнз = = 8000 * 4 * 3 * 0,627*1,758 = 105,2 тыс. руб.,

где т – число замененных специальных приспособлений;

Кповт – повторяемость их применения в течение года;

Трсб – трудоемкость сборки/разборки одного приспособления;

tч – часовая тарифная ставка слесаря–сборщика УСП;

Кнз – коэффициент, учитывающий доплаты и начисления.

Кроме того, необходимо учесть затраты на 2000 специальных приспособлений, оставшихся незамененными:

Ц02 = 2000*1200 = 2400 тыс. руб.

Итого прямые затраты:

32 = 160 + 105 + 2400 = 2665 тыс. руб.

Таким образом, прямые затраты почти в 4,5 раза меньше (12000 руб./2665 руб.), чем в первом случае. И это при однократной замене специальной оснастки. А ведь один и тот же набор (комплект) деталей и сборочных единиц УСП может обеспечить не одно-, а многократную замену, поскольку срок службы у него свыше 10 лет, а смена выпускаемых изделий происходит чаще. Возьмем минимальную величину – двукратную замену. Получим, что для удовлетворения одной и той же потребности производства в технологической оснастке потребные ее объемы (по стоимости) относятся как 5:1. Или парк деталей и сборочных единиц УСП стоимостью 1 млн руб. заменяет объем производства специальной оснастки на сумму 5–6 млн руб. Но это исходя из данного конкретного случая. В среднем же по народному хозяйству это соотношение принимают равным (2,5 – 2,7):1, так как больше половины операций в машиностроении выполняется без какого-либо оснащения и сборки, УСП заменяют на этих операциях специальную оснастку, ручные работы по разметке и другие операции.

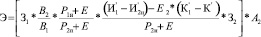

При наличии необходимых исходных данных можно определить показатели эффективности УСП и сделать расчет годового экономического эффекта от ее производства и внедрения. Формула расчета годового экономического эффекта:

, (7)

, (7)

где З1 и З2 – приведенные затраты на выпуск базового и комбинированного набора средств труда, руб. Приведенные затраты на приобретение базового или комбинированного набора средств труда складываются из двух составляющих:

- себестоимости создания средств труда С. Ее считают калькуляцией по статьям затрат и по нормативам или через показатель затрат на 1 руб. готовой продукции и некоторыми другими методами. Наиболее простым является метод определения себестоимости продукции через показатель затрат на 1 руб. товарной продукции Зтп;

- капитальных вложений К (единовременных затрат). Их можно найти через фондоемкость (фондоотдачу);

В1 и В2 – годовые объемы продукции (работы), выполняемые с помощью рассматриваемых средств труда (в единицах). При дальнейшем рассмотрении будем считать, что рассматриваемый объем продукции одинаковый, то есть В2/В1 = 1;

И1' и И2' – годовые эксплуатационные издержки потребителя. Годовые эксплуатационные издержки потребителя состоят из:

1) затрат на ремонт, восстановление и содержание оснастки в ходе эксплуатации;

2) затрат на оплату труда слесарей-сборщиков УСП (для комбинированного набора оснастки);

3) амортизации сопутствующих капитальных вложений;

P1 и Р2 – доли отчислений от балансовой стоимости на полное восстановление (реновацию) базового и комбинированного набора средств труда. Рассчитываются как величины, обратные срокам службы средств труда;

К1' и К2' – сопутствующие капитальные вложения (единовременные затраты) потребителя при использовании им базового и комбинированного набора (без учета стоимости самих приспособлений). К этому виду затрат следует отнести следующие затраты:

1) в базовом наборе: на создание складов и оргоснастки для хранения запаса специальной оснастки, на производственную площадь под эти склады;

2) в комбинированном наборе: на оплату услуг по комплектованию и доставке набора элементов и сборочных единиц УСП; на производственную площадь и оргоснастку для участка УСП.

В табл. 4 приведена методика расчета показателей при определении годового экономического эффекта от внедрения комбинированного набора оснастки в производственный процесс.

Расчет годового экономического эффекта от внедрения комбинированного набора оснастки позволяет сделать вывод, что если действующее специализированное производство технологической оснастки перевести полностью на выпуск УСП, то потребность машиностроения в технологической оснастке будет удовлетворяться значительно лучше, а затраты на ее производство и эксплуатацию намного снизятся.

Снижение затрат на оснастку и экономическая эффективность оснастки многократного применения обусловливаются следующими основными факторами.

1. Выпуск эквивалентных по мощности (способности оснастить основное производство различными приспособлениями) объемов УСП требует значительно меньших производственных мощностей и соответственно фондов, чем выпуск специальной оснастки.

2. Выпуск и использование оснастки многократного применения взамен специальной необратимой обеспечивает: существенное снижение трудоемкости работ по технологическому оснащению и высвобождение конструкторов и рабочих, станочного оборудования и производственных площадей, так как станочные работы при изготовлении технологической оснастки составляют не менее 70 % их общей трудоемкости; значительную экономию металла, так как долговечность (сроки службы) сравниваемых вариантов оснастки различна; сокращение сроков технологической подготовки производства, поскольку предприятие, имея набор деталей и сборочных единиц УСП, освобождается от необходимости выполнять работы по проектированию и изготовлению технологической оснастки при подготовке производства новых изделий, а это 70–80 % всего объема работ; снижение текущих затрат по эксплуатации оснастки у потребителя за счет меньших расходов на ремонт и возмещение износа (амортизацию); повышение технологической оснащенности производства за счет обеспечения приспособлениями тех операций, на которых специальная оснастка из-за нерентабельности не применялась, и, как следствие, повышение производительности труда на этих операциях.

На основании проведенных исследований можно сделать вывод, что внедрение оснастки универсального или комбинированного типа эффективно для производственных предприятий и в условиях развития инновационной деятельности будет давать возможность более гибкого развития производства.