Диметилацетамид (далее – ДМАА) является высокоэффективным апротонным растворителем, приобретающим все большее значение для различных отраслей химической промышленности. Технологический процесс получения ДМАА на ООО «Ангара-Реактив» является новым производством, не имеющим аналогичного аппаратурного оформления в России. Обоснование выбора структуры комплекса технических средств является отправной точкой для конечной реализации системы управления [2, 6, 13–15]. Описанный ниже комплекс технических средств разработан для предприятия ООО «Ангара-Реактив», на котором в настоящее время запускается производство ДМАА [9].

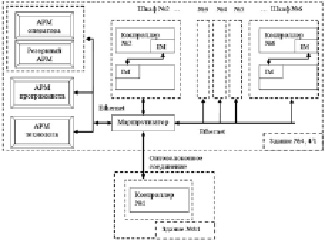

Общая структура и состав комплекса технических средств системы управления

В целом в состав комплекса технических средств (далее – КТС) АСУТП ООО «Ангара-Реактив» входят:

– первичные средства контроля и управления, размещенные на технологическом оборудовании;

– щиты контроля и щит реле;

– программируемые контроллеры с набором модулей ввода-вывода;

– автоматизированные рабочие места оператора, технолога и инженера АСУТП;

– каналы связи между щитами контроля и щитами контроллеров;

– каналы связи между щитами контроллеров и АРМ.

Структура КТС организована по иерархическому принципу. Каждый уровень иерархии комплектуется соответствующим набором средств технического обеспечения. Структура КТС [2, 6, 13–14]:

1) первый уровень – информационно-измерительный комплекс (ИИК), на который возложены функции проведения измерений параметров технологического процесса, воздействия на технологический объект при помощи исполнительных механизмов и передачи результатов этого взаимодействия на второй уровень иерархии;

2) второй уровень – информационно-вычислительная система (ИВС), выполняющая основные вычислительные функции, функции консолидации информации, выдачи управляющих воздействий непосредственно на исполнительные механизмы и передачи результатов на третий уровень иерархии;

3) третий уровень включает в себя информационно-вычислительный комплекс (ИВК) и выполняет функции центра сбора, хранения и визуализации технологической информации.

Технические средства подсистем ИИК обеспечивают:

– автоматический регламентный сбор информации со средств измерений;

– автоматическую диагностику состояния средств измерений;

– автоматическую диагностику состояния исполнительных механизмов;

– конфигурирование и параметрирование технических средств;

– обмен технологической информацией с ИВС.

Технические средства ИВС обеспечивают:

– автоматический регламентный сбор результатов измерений;

– математическую обработку результатов измерений;

– выработку управляющих воздействий по запрограммированным алгоритмам;

– контроль и управление технологическими величинами в реальном времени;

– диагностику работы технических средств;

– аппаратную и программную защиту от несанкционированного изменения параметров и любого изменения данных;

– обмен технологической информацией с ИВК.

Комплекс технических средств ИВК включает в себя:

– автоматизированное рабочее место (АРМ) оператора;

– АРМ технолога;

– АРМ инженера по АСУТП;

– технические средства для организации локальной вычислительной сети (коммутаторы, коммутационные линии связи).

КТС обеспечивает возможность санкционированного предоставления результатов измерений от подсистем управления холодильными установками и вентиляцией, разработанными сторонними производителями. Обмен данными с техническими средствами других автоматизированных систем осуществляется в рамках предоставления результатов измерений и процедуры технического контроля, которая проводится на основании результатов процедуры контроля и достоверности результатов измерений. Контроль должен производиться как за качеством, так и за полнотой предоставляемой информации.

Выбор типа (платформы) ЭВМ проводится на основании требований к совместимости средств вычислительной техники (далее – СВТ) с применяемым общесистемным и специальным программным обеспечением согласно рекомендациям компаний-производителей. В состав КТС вошли СВТ, построенные на основе архитектуры IBM PC.

Рис. 1. Структурная схема КТС АСУТП производства ДМАА

Таблица 1

Распределение контроллеров по фазам производства

|

ПЛК |

Часть объекта управления |

|

ПЛК № 1 |

Прием уксусной кислоты. Абсорбция паров |

|

ПЛК № 2 |

Выделение легкокипящих примесей из технического диметилацетамида |

|

Выделение товарного N,N-диметилацетамида |

|

|

ПЛК № 3 |

Прием и подготовка сырья |

|

Синтез ДМАА |

|

|

Система теплоснабжения |

|

|

ПЛК № 4 |

Отгонка диметиламина из реакционной камеры и выделение водно-аминной фракции |

|

Отгонка диметиламина из водно-аминной фракции |

|

|

Выделение технического N,N – диметилацетамида |

|

|

Отчистка отходящих газов |

|

|

ПЛК № 5 |

Выделение товарного диметилацетамида |

|

ПЛК № 6 |

Вентиляция, системы охлаждения, системы канализации |

Таблица 2

Распределение каналов ввода и вывода по контроллерам

|

ПЛК № |

Аналоговые входы |

Аналоговые выходы |

Дискретные входы |

Дискретные выходы |

Каналов на ПЛК |

|

1 |

22 |

2 |

64 |

43 |

131 |

|

2 |

66 |

26 |

137 |

64 |

293 |

|

3 |

101 |

18 |

224 |

119 |

462 |

|

4 |

103 |

2 |

285 |

162 |

552 |

|

5 |

69 |

8 |

167 |

89 |

333 |

|

6 |

65 |

1 |

424 |

102 |

592 |

|

Итого: |

426 |

57 |

1301 |

579 |

2363 |

На уровне ИВС решено использовать промышленные программируемые контроллеры серии SIMATIC S7-400.

Внутри каждого щита управления установлен современный промышленный логический контроллер фирмы Siemens серии S7-400. В табл. 1 показаны контроллеры и части фазы технологического процесса производства ДМАА, которые им соответствуют. Распределение функций производилось таким образом, чтобы каналы ввода-вывода, логически относящиеся к одной фазе производства, были подключены к одному контроллеру. Помимо этого были подключены к одному контроллеру каналы ввода-вывода, находящиеся в одном контуре управления ПИД-регуляторов. Преимуществом такого подхода является сохранение работоспособности системы при обрыве связи с АРМ оператора.

Так как производительности одного контроллера недостаточно для обработки всех каналов, управляющие функции были разделены между шестью контроллерами. При этом время исполнения цикла программы, то есть время реакции контроллера на событие составляет до 70 мс, а в случае использования одного процессорного модуля оно достигало бы 1 секунды.

В табл. 2 приведены данные о количестве сигналов, обрабатываемых в АСУТП. Большая часть из них – входные дискретные, сигнализирующие положение клапанов, контролирующие работу двигателей и насосов. Далее по численности идут дискретные выходы, предназначенные для управления клапанами, насосами и двигателями. Аналоговые входы применяются для считывания информации с датчиков температуры, давления, разрежения, уровня и концентрации. Аналоговые выходы используются для регулирования оборотов двигателей и выдачи управляющих сигналов ПИД-регуляторов для поддержания технологических величин на заданном значении.

В табл. 3 представлен состав контроллеров.

Каналы ввода-вывода распределены по контроллерам так, чтобы количество модулей было примерно одинаковым для каждого из контроллеров. Заложенные в структуру принципы и решения позволяют легко вводить новые датчики и исполнительные устройства, адаптируя систему под требования и специфику данного производства. Таким образом, система открыта для дальнейшей модернизации.

АРМ оператора АСУТП ДМАА предназначен для обеспечения оперативного технологического персонала достаточной информацией о протекании технологических процессов, с целью создания условий для поддержания требуемого уровня качества продукта.

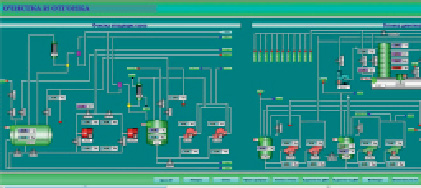

Взаимодействие с оператором производится посредством многооконного интерфейса, где каждое окно отображает мнемосхему одной из стадий процесса получения ДМАА. Выбор стадии процесса, к которой необходимо перейти, производится с помощью соответствующих клавиш на нижней панели. На рис. 2 приведен внешний вид участка окна отображаемого на АРМ оператора [11].

АРМ инженера по АСУТП предназначен для внесения изменений в алгоритмы программы и корректировки настроечных параметров системы. Инженерная станция не имеет визуальной мнемосхемы, но позволяет контролировать низкоуровневые процессы в контроллере, управлять входами и выходами подключенных модулей, производить диагностику системы. Инженерная станция задействуется при пуско-наладке оборудования и при дальнейшем ремонте или модификации. В качестве такой станции применяется портативный ПК, с установленным на нем специализированным программным обеспечением.

Таблица 3

Состав контроллеров

|

Наименование |

Контроллер |

Кол-во модулей |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

||

|

Монтажная стойка |

1 |

2 |

2 |

2 |

2 |

2 |

11 |

|

Блок питания |

1 |

2 |

2 |

2 |

2 |

2 |

11 |

|

Процессорный модуль CPU 412-2 PN |

1 |

1 |

1 |

1 |

1 |

1 |

6 |

|

Модуль ввода аналоговых сигналов (16 входов) |

3 |

5 |

7 |

7 |

5 |

4 |

31 |

|

Модуль вывода аналоговых сигналов (8 выходов) |

1 |

4 |

3 |

1 |

1 |

1 |

11 |

|

Модуль ввода дискретных сигналов (32 входа) |

2 |

5 |

8 |

9 |

6 |

14 |

44 |

|

Модуль вывода дискретных сигналов (32 выхода) |

2 |

2 |

4 |

6 |

3 |

4 |

21 |

|

Интерфейсный модуль |

– |

2 |

2 |

2 |

2 |

2 |

10 |

|

Количество модулей в контроллере |

11 |

23 |

29 |

30 |

22 |

30 |

145 |

Рис. 2. Внешний вид участка окна АРМ оператора

АРМ технолога необходим для расширенного доступа и управления архивами данных процесса. АРМ технолога функционально частично повторяет АРМ оператора, но используется для просмотра персоналом хода процесса, с исключением возможности управления, а также для расширенного доступа к архивным данным процесса, диагностическим отчетам и прочей технологической информации.

В ходе проведенных работ была спроектирована система автоматизированного управления производством ДМАА, выполняющая следующие основные функции:

– контроль и управление технологическим процессом в реальном времени (до 50 мс);

– математическая обработка результатов измерений (удаление дребезга контактов, фильтрация, сглаживание, анализ скорости нарастания сигнала и т.п.);

– выработка управляющих воздействий по запрограммированным алгоритмам (блокировки, ПИД регуляторы, включение и выключение двигателей и т.п.);

– диагностика работы технических средств (сигнальных модулей, блоков питания, центральных процессоров) и передача ;

– передача диагностической информации, текущих значений контролируемых величин, положения исполнительных устройств на АРМ оператора и прием с АРМ уставок управления;

– хранение технологической информации;

– ведение журнала событий;

– предоставление пользователям и эксплуатационному персоналу регламентированного доступа к данным;

– динамическое конфигурирование и параметрирование технических средств и программного обеспечения;

– обеспечение безопасности ведения технологического процесса [1, 3, 7–8, 10].

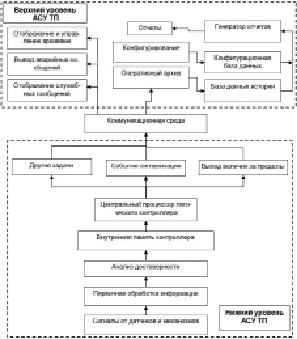

Информационное обеспечение системы управления

Информационное обеспечение системы автоматизации технологического процесса получения ДМАА состоит из следующих основных подсистем, оперирующих наборами параметров, характеризующими текущее состояние технологического процесса:

– подсистема технологического программирования и исполнения, реализованная на основе промышленного программного обеспечения SIMATIC STEP 7 и необходимая для организации управления технологическим процессом;

– прикладное программное обеспечение АРМ оператора и АРМ технолога, реализованные с помощью SCADA-системы визуализации производственных процессов SIMATIC WinCC 7.3;

– прикладное программное обеспечение АРМ инженера по АСУТП, реализованное на основе промышленного программного обеспечения SIMATIC STEP 7 с помощью SCADA системы визуализации производственных процессов SIMATIC WinCC 7.3;

– подсистема управления данными на базе интегрированной в SCADA систему СУБД MSSQL Server 2008.

На этапе создания системы формируется массив входных и выходных данных и документов. Массив входных данных включает в себя:

– перечни входных сигналов (аналоговых и дискретных);

– сведения об устройствах;

– спецификации КИПиА (сведения о датчиках технологических параметров);

– перечень механизмов;

– перечень запорно-регулирующей арматуры;

– сведения о технических средствах ПТК.

Массив выходных данных и документов включает в себя:

– перечень выходных дискретных сигналов (команд);

– перечень сообщений оператору-технологу о состоянии технологического оборудования и о параметрах технологического процесса;

– перечень событий (без сигнализации оператору-технологу, только для записи в архив);

– выходные документы (отчеты):

– отчеты по регистрации отклонения параметров (РОП);

– суточные ведомости.

На стадии разработки АСУТП формируются три базы данных:

1) конфигурационная БД (далее – КфБД), предназначенная для хранения параметров конфигурации системы и внесения изменений в настроечные параметры;

2) БД истории (далее – БДИ), используемая для хранения истории изменения аналоговых и дискретных сигналов, а также для формирования отчетов о работе системы;

3) информационная БД (далее – ИнфБД), предназначенная для представления наиболее полной (в том числе справочной и нормативно-справочной) информации об устройствах и сигналах системы в форме, удобной для восприятия человеком.

Исходная информация о сигналах и устройствах, содержащаяся в ИнфБД, используется при разработке программного обеспечения и компоновке контроллеров функциональных узлов. Кроме того, на данном этапе разрабатываются визуальные элементы, используемые для вывода на экран АРМ оператора и технолога информации о состоянии объекта и ввода управляющих воздействий. Для контроля текущего состояния и управления технологическим оборудованием на экранах цветных мониторов, установленных в оперативном контуре, оператору-технологу предоставляется следующая информация:

– мнемосхемы, которые являются основным инструментом контроля и управления;

– графики изменения текущих значений параметров, ретроспективного просмотра параметров, а также значений вычисленных параметров;

– таблицы записи параметров для контроля значительного количества параметров, объединенных в группы по смысловому признаку;

– сигнализация для извещения оперативного персонала о возникновении нарушений в протекании технологических процессов, срабатывании защит и блокировок, выявленных неисправностях технических средств АСУТП.

В информационное обеспечение АСУТП на этапе эксплуатации входит набор программных средств, формирующих информационные потоки и обеспечивающих их передачу между всеми компонентами системы, а также структуры данных. Информационное обеспечение организовано по иерархическому принципу: структуры данных и программные средства распределены между нижним и верхним уровнями ПТК. Основные БД, входящие в состав информационного обеспечения системы, приведены в табл. 4.

Таблица 4

Структуры данных, входящие в состав ИО

|

Уровень ПТК |

Структуры данных |

|

Нижний уровень |

База данных сигналов |

|

Верхний уровень |

Оперативный архив регистрации База данных истории Конфигурационная база данных Информационная база данных |

Рис. 3. Структура массивов входных и выходных данных и документов

Рис. 4. Организация информационного обеспечения в процессе эксплуатации системы

Единицей информации в системе является событие. Событие – это асинхронно возникающее инициативное сообщение, которое попадает в коммуникационную среду. Под коммуникационной средой понимается совокупность технических средств передачи сообщений между ПЛК, базами данных и рабочими станциями (АРМ). События формируются различными программными блоками и сохраняются в различных структурах данных. Основные структуры данных, в которых хранится циркулирующая в системе информация, – это база данных сигналов и оперативный архив регистрации.

Под базой данных сигналов (далее – БДС) или базой данных мгновенных значений понимается совокупность всех текущих значений входных параметров, переменных, величин, доступных через коммуникационную среду. БДС распределена по локальной памяти ПЛК в виде текущих значений параметров и состояний задач управления.

Оперативный архив регистрации (далее – ОАР) – это архив регистрируемых в системе событий. ОАР обеспечивает максимальную скорость доступа к данным, из ОАР предоставляется информация для оперативного контура.

Принцип формирования БДС состоит в том, что каждый физический канал в системе ассоциирован с определенным полем значения в БДС, которое постоянно обновляется программой ввода/вывода (IO driver), обслуживающей данный канал. Все программы ввода/вывода работают параллельно в многозадачном режиме и в разных автономных контроллерах. Таким образом, каждый программно-аппаратный канал, образованный оборудованием и подпрограммой ввода/вывода, независимо и автономно формирует в БДС текущие значения той величины, за которую он отвечает.

Доступ к БСД осуществляется по запросам через коммуникационную среду. Прикладные задачи функционируют, получая необходимую информацию из БСД и обмениваясь сообщениями друг с другом. Задача формирования оперативного архива регистрации (ОАР) записывает в архив все события, которые определены для регистрации. ОАР является основным источником информации для всех задач верхнего уровня. Организация информационного обеспечения на этапе эксплуатации системы показана на рис. 4.

Сигналы от датчиков и исполнительных механизмов поступают в модули ввода/вывода и проходят процедуры первичной обработки [4]. Первичная обработка аналоговых сигналов подразумевает аналого-цифровое преобразование, фильтрацию, линеаризацию и другие. В модуле выполняется анализ достоверности оцифрованных величин и преобразование их в физические параметры. Отфильтрованные и преобразованные данные анализируются на технологическую достоверность по скорости изменения сигнала, по диапазону изменения физической величины. Измеренным значениям присваивается метка времени и формируется атрибут достоверности, после чего они помещаются в память контроллеров, образуя мгновенную базу данных. Вся информация мгновенной базы данных доступна всем задачам оперативного уровня вне зависимости от того, где они исполняются – в том же контроллере, что и данные, или в другом.

Для задач ПЛК входной информацией является мгновенная база данных, а результатом их работы являются либо значения косвенно вычисляемых величин, поступающих в ту же мгновенную базу, либо события о результатах работы задач. Например, задача сигнализации по уставкам имеет список отслеживаемых величин и уставки для соответствующей сигнализации. При выходе величины за уставку задача формирует в коммуникационной среде системы событие о выходе данной величины за уставку. Принцип работы других задач аналогичен. Все задачи исполняются независимо и обмениваются друг с другом необходимой информацией, используя тот же принцип передачи сообщений. Действия оперативного персонала так же порождают в системе события.

Архитектурно все задачи, взаимодействующие с БДС, находятся на одном уровне иерархии, кроме задачи формирования оперативного архива регистрации (ОАР). Это одна из центральных задач системы, которая регистрирует все события, возникающие в системе, определенные конфигурацией ОАР. Для обеспечения надежности хранения, архив имеет дубликат на жестком диске. Все задачи верхнего уровня взаимодействуют только с ОАР (кроме сервисных задач наладки, тестирования и диагностики). ОАР содержит не только данные от ПЛК, но и данные от различных задач верхнего уровня (расчетных, задач усреднения и т.д.). Из ОАР информация передается задаче «Контроль и отображение информации оператору», причем эта информация в зависимости от назначения помещается либо в окна представления оперативных данных, либо в окно сигнализации, либо в окна ретроспектив.

Помимо регистрируемых в ОАР событий существуют события, которые не регистрируются в ОАР, например, события, адресованные какому-либо ПЛК, если они не входят в список регистрируемых событий.

Управляющие воздействия от оператора-технолога также регистрируются в ОАР, но с некоторыми особенностями. Когда оператор подает управляющую команду, формируется сообщение для конкретного ПЛК, управляющего данной единицей технологического оборудования. Это сообщение через коммуникационную среду попадает в ПЛК, где формируется управляющее воздействие и специальное событие, которому присваивается метка времени начала управляющего воздействия, причина его формирования, статус выполнения команды и т.п. Это событие регистрируется в ОАР и одновременно является подтверждением прохождения команды для программы, сформировавшей управляющее сообщение.

В соответствии с перечнем регламентных работ с заданной периодичностью создаются архивы на долговременных носителях информации, в которые записываются файлы оперативной истории аналоговых сигналов, резервные копии файлов баз данных, резервные копии программного обеспечения контроллеров.

В ходе работ по проектированию КТС была проведена сравнительная оценка и выбор средств вычислительной техники, а также аппаратуры передачи данных. Спроектированный КТС позволит функционировать АСУТП производства ДМАА с максимальным быстродействием, производить дальнейшую модернизацию и оптимизировать обслуживание системы.