В настоящее время в производстве алюминиевого проката наблюдается тенденция к снижению толщины прокатываемой ленты. В свою очередь в данном направлении имеется ряд важных факторов (характеристики оборудования, трение и т.д.), которые обеспечивают производство продукции с необходимыми характеристиками и высоким качеством поверхности. Одной из ключевых характеристик является трение. Оно оказывает влияние на качество получаемой поверхности, на усилия прокатки и на износ валков.

Для уменьшения трения при прокатке используются различные виды СОЖ – это эмульсионные смеси, дисперсионные смеси и минеральные смазки. При холодной прокатке используются технологическая смазка, основой которой является жидкость с повышенным содержанием н-парафиновых и изо-парафиновых углеводородов (ОСНОВА). Основа смазки имеет ограниченные возможности по снижению усилий прокатки и для лучшей работоспособности СОЖ при прокатке алюминиевых сплавов в неё добавляют специальные жидкости – присадки, представляющие собой высшие жирные спирты С12-C15 [1].

Подбор правильной химической композиции является делом достаточно нетривиальным [6] и требует множества испытаний. При этом необходимо учитывать следующий фактор. Из-за сложных условий технологического процесса, т.е. огромного количества факторов, влияющих на эксплуатационные свойства смазок, часто один и тот же химический состав показывает существенные отличия при лабораторных тестах и в условиях реального производства. Особенно сложно выявить антифрикционные свойства прокатных смазок, так сам коэффициент трения определяется в том числе и геометрическими параметрами [5, 4] и может сильно меняться от клети к клети [2]. Кроме того, увеличение объема присадок не обязательно будет автоматически означать, что антифрикционные свойства жидкости будут снижаться, чаще всего необходимо поймать какой-либо диапазон. Поэтому разработка и апробация новых методов по определению антифрикционных свойств прокатных смазок является очень важной и перспективной задачей.

В данной работе рассмотрен новый метод испытаний на антифрикционные свойства прокатных смазок. На сегодняшний день очень популярны методы, заключающиеся в определении коэффициента трения с помощью того или иного испытания [3]. Как уже говорилось, данный подход не совершенен, так как мы измеряем коэффициент по сути для частных условий. Прямое измерение усилия также ничего не даст, так как со смазкой, обладающей хорошими антифрикционными свойствами, толстая заготовка покажет меньшее усилие, чем тонкая прокатанная с жидкостью, недостаточно снижающей трение. Суть нового метода состоит не просто в прокатке на лабораторном стане двух разных жидкостей с разными антифрикционными свойствами, и измерением усилий, но и перерасчете их с учетом абсолютной деформации. Эти данные проще экстраполировать на реальное оборудование, чем данные экспериментов на подшипниковых шарах и даже экспериментов на прокатном стане, которые определяют коэффициенты трения для конкретных условий.

Целью работы является испытать две похожие смазки и выявить, насколько данный метод чувствителен к изменению антифрикционных свойств. Второй целью является выявление того факта, насколько вязкость, гидроксильное число и процент содержания спиртов влияют на антифрикционные свойства смазок.

Материалы и методы исследования

В ходе испытаний оценивалось влияние используемых присадок и их параметров на изменение величины усилия прокатки и на изменение отношения усилия прокатки к абсолютной деформации в процессе прокатки тонкой алюминиевой ленты из сплава 3104БТ.

Испытания проводились на лабораторном прокатном стане DIMA 300 (рис. 1), на данном стане установлена автоматизированная система подачи смазки на валки и в очаг деформации. Данная система состоит из 4 форсунок, подающих смазку на верхний и нижний рабочий валки в зоне деформации. Обжатия при прокатке всех образцов оставались неизменны.

Перед проведением работы было подготовлено около 5 рулонов шириной 150 мм и весом 50 кг, изготовленных из ленты 3104БТ номинальной толщиной 0,25 мм.

Были подготовлены 8 различных композиций смазки в канистрах объёмом 5 литров. Состав композиций указан в табл. 1. В предварительно очищенную (продутую) систему смазки лабораторного стана устанавливалась заранее подготовленная композиция прокатной смазки.

Испытывались 8 композиций прокатных смазок, а именно сочетания одной основы и двух присадок (табл. 1) при разной концентрации (табл. 2), для каждой смазки замерялись вязкость и гидроксильное число.

От прокатанных рулонов проводился отбор 100 образцов, образцы отбирались через каждый 1 метр длины тестового участка.

Рис. 1. Лабораторный прокатный стан DIMA «300»

Таблица 1

Входные параметры используемых присадок

|

Параметр |

Присадка № 1 |

Присадка № 2 |

|

Вязкость (при 40 °С), сСТ |

< 7 (6,7) |

>7,3 (7,8) |

|

Вспышка, °С |

110 |

115 |

|

Содержание спиртов, % |

80–90 |

50–100 |

|

Плотность, кг/м3 |

830 |

830 |

|

Гидроксильное число, мг КОН/г |

190–200 |

200–240 |

Таблица 2

Состав техсмазки, вязкость, гидроксильное число

|

№ п/п |

Состав |

Вязкость, сСТ |

Гидроксильное число, мг КОН/г |

|

1 |

Основа (92 %) + присадка 1 (8 %) |

2,87 |

24,76 |

|

2 |

Основа (90 %) + присадка 1 (10 %) |

2,9 |

25,8 |

|

3 |

Основа (88 %) + присадка 1 (12 %) |

2,95 |

26,46 |

|

4 |

Основа (86 %) + присадка 1 (14 %) |

3,12 |

30,5 |

|

5 |

Основа (92 %) + присадка 2 (8 %) |

2,83 |

21,81 |

|

6 |

Основа (90 %) + присадка 2 (10 %) |

2,87 |

22,66 |

|

7 |

Основа (88 %) + присадка 2 (12 %) |

2,96 |

25,34 |

|

8 |

Основа (86 %) + присадка 2 (14 %) |

3,08 |

26,11 |

Таблица 3

Результаты, полученные при добавлении присадки № 1

|

Присадка 1 |

||||

|

% присадки |

8 % |

10 % |

12 % |

14 % |

|

Толщина начальная, мм |

0,25 |

0,25 |

0,25 |

0,25 |

|

Толщина конечная, мм |

0,15 |

0,15 |

0,14 |

0,14 |

|

Степень деформации, % |

39,93 |

41,05 |

43,42 |

44,02 |

|

Абсолютная деформация, мм |

0,10 |

0,10 |

0,11 |

0,11 |

|

Усилие прокатки, кН |

354,42 |

337,96 |

397,14 |

414,56 |

|

Усилие пр./Абс. деформации, кН/мм |

3550,86 |

3292,86 |

3658,39 |

3766,91 |

Проводилось измерение толщины каждой прокатанной карточки. Измерение толщины выполнялось при помощи электронного цифрового микрометра с точностью ± 0,0001 мм. Измерение выполнялось в трёх точках, по 20мм от кромки и в середине карточки всегда по оси проката. Вычислялась средняя конечная толщина каждой партии карточек, прокатанных с определённым составом смазки. Вычислялось среднее усилие проката каждой партии прокатанных карточек. Определялась абсолютная деформация вычетом средней конечной толщины из средней исходной толщины. Далее находилось соотношение среднего усилия проката к средней абсолютной деформации.

Результаты исследования и их обсуждение

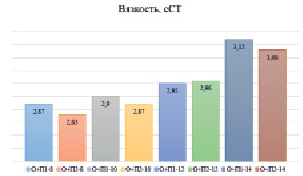

В ходе сравнения полученных данных выявлено, что вязкость для всех образов находится в близких диапазонах, а гидроксильное число, имеет значительные различия ~ 2–4 мг КОН/г. Гидроксильное число указывает на растворимость присадок в основе: чем больше значение, тем лучше присадка растворяется и тем эффективнее будет работать технологическая смазка в процессе прокатки. На рис. 2 и 3 показаны результаты замеров вязкости и гидроксильного числа в графическом виде.

Основными влияющими параметрами являются вязкость, гидроксильное число и процент содержания спиртов. Присадка № 2 имеет широкий диапазон по содержанию спиртов и более высокую вязкость, чем присадка № 1.

В полученной смеси значения вязкости находятся в близком диапазоне, поэтому данный параметр не оказывает значительного давления на параметры прокатки. Гидроксильное число смеси, полученной с добавлением присадки № 1, на ~ 2–4 мг КОН/г выше, чем для смеси с присадкой № 2.

Рис. 2. Изменение вязкости

Рис. 3. Изменение гидроксильного числа

Таблица 4

Результаты, полученные при добавлении присадки № 2

|

Присадка 2 |

||||

|

% присадки |

8 % |

10 % |

12 % |

14 % |

|

Толщина начальная, мм |

0,25 |

0,25 |

0,25 |

0,25 |

|

Толщина конечная, мм |

0,15 |

0,14 |

0,14 |

0,15 |

|

Степень деформации, % |

40,92 |

42,21 |

44,21 |

39,09 |

|

Абсолютная деформация, мм |

0,10 |

0,11 |

0,11 |

0,10 |

|

Усилие прокатки, кН |

408,21 |

442,35 |

480,96 |

388,37 |

|

Усилие пр./Абс. деформации, кН/мм |

3990,30 |

4191,85 |

4351,39 |

3974,05 |

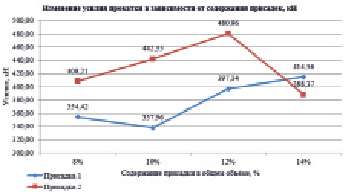

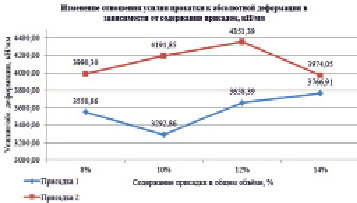

Как видно по табл. 3 и 4, при добавлении присадок, которые являются полными аналогами друг друга, значения усилий неодинаковы: если при содержании присадок 8 % и 14 % значения практически одинаковые (разница не более ~ 50 кН), то при содержании 10 % и 12 % разница составляет уже более 100 кН, что показателем того, что является в составе присадок имеются различия.

Более наглядно описанную ситуацию можно увидеть на графиках, представленных на рис. 4 и 5.

Рис. 4. Изменения усилия прокатки в зависимости от различного содержания присадок

Рис. 5. Изменение отношения усилия к абсолютной деформации в зависимости от содержания присадок

Причиной такой разницы в значениях параметров прокатки может быть различие в процентном содержании спиртов, т.к. у присадки № 1 он имеет узкий диапазон (80–90 %). У присадки № 2 данный диапазон намного больше и составляет от 50 до 100 %.

Выводы

1. В результате работы выявлено, что ключевыми параметрами в присадках «жирные спирты» являются следующие 3 параметра – вязкость, гидроксильное число и процент содержания спиртов. При этом более качественной присадкой является та, у которой данный диапазон уже.

2. В ходе работы выявлено, что при добавлении присадок № 1 и № 2 к существующей основе происходит изменение отношения среднего усилия проката к абсолютной деформации. При добавлении 10 и 12 % присадок заметен высокий рост значений в техсмазке с присадкой № 1, в техсмазке с присадкой № 2 можно наблюдать падение величин абсолютного усилия, а при концентрациях 8 и 14 %, их значения практически схожи.

3. Все это говорит о том, что данный метод исследования антифрикционных свойств смазок позволяет отслеживать влияние на данный параметр даже небольших изменений химической композиции данной смазки.