В настоящее время на предприятиях пищевой промышленности России ежегодно разрабатывается несколько видов новой продукции. Не исключением является мясная промышленность. Например, в Крестьянском хозяйстве Волкова в городе Кемерово выпускается порядка 10–15 единиц новой продукции в год, которая требует разработки новой упаковки, отвечающей современным требованиям по экологичности, безопасности и устойчивости к воздействию окружающей среды. В частности, при упаковке варено-копченой колбасы необходимо использовать термоусадочную пленку, поскольку она отвечает данным требованиям.

В Крестьянском хозяйстве Волкова используется упаковочное оборудование горизонтального типа, формирующее из одного рулона пленки трехшовные пакеты-«подушки». В процессе упаковывания возникает ряд проблем, приводящих к негерметичности упаковки и, как следствие, к возобновлению упаковочного процесса, приводящего к значительному увеличению расхода пленочного материала. Поэтому разработка нового упаковочного оборудования или модернизация существующего является актуальной для предприятий мясной промышленности и частных хозяйств.

В связи с этим целью настоящей работы являлась модернизация упаковочной машины, входящей в технологическую линию по упаковке варено-копченой колбасы производительностью 240 шт/ч.

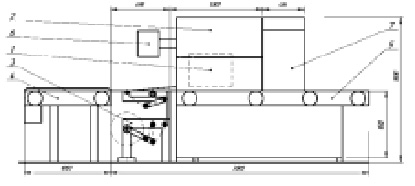

Рис. 1. Схема упаковочной машины Delta FloBAG: 1 – блок продольной запайки; 2 – блок поперечной запайки; 3 – блок держателя рулона; 4 – стол подачи продукта; 5 – отводящий конвейер; 6 – панель оператора; 7 – пневматический штамп

Достижение поставленной цели осуществлялось путем решения следующих задач:

1. Повышение производительности упаковывания колбасных изделий и сокращение брака по термоусадочной пленке за счет модернизации ролика.

2. Проектировка натяжного ролика, предотвращающего провисание термоусадочной пленки.

3. Определение величины натяжения ленты до и после установки модернизируемого ролика.

4. Изучение зависимости провисания ленты от ее ширины и скорости работы оборудования.

Объектом исследования являлась упаковочная машина Delta FloBAG [1], общий вид которой представлен на рис. 1.

Предметом исследования было определение силы натяжения, влияющей на провисание термоусадочной пленки на модернизируемых валах.

Результаты исследования и их обсуждение

В ходе эксплуатации упаковочной машины было выявлено провисание пленочного материала на валах под номерами 1 и 3 в зоне узла натяжения (рис. 2), приводящее к замятию кромок ленты и неравномерности ее подачи.

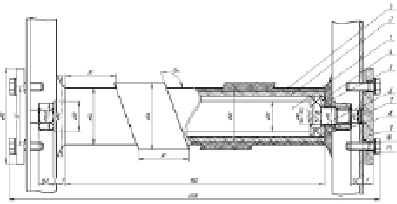

Для устранения данных недостатков была произведена модернизация роликов натяжения 1 и 3, технической новизной которых являлся надетый на вал полиуретановый рукав с ребордами, предотвращающий соскальзывание полотна пленки. Помимо этого на концы вала установлены ограничители, способствующие центрированию пленки [4]. Конструкция модернизируемого полиуретанового ролика представлена на рис. 3.

Таким образом, благодаря данным техническим решениям увеличивается натяжение ленточного материала, который не смещается, точно центрируется относительно заданного направления. Все это приводит к сведению брака к минимуму [3].

Рис. 2. Геометрическая схема

По известной методике [2] был проведен расчет величины натяжения F, Па, в зависимости от тягового фактора и коэффициента огибания ролика ленточным материалом.

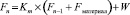

Натяжение на каждом валу исследуемого узла определялось по формуле

, (1)

, (1)

где Km – коэффициент увеличения натяжения ленты при огибании ролика (при угле обхвата меньше 300 Km = 1; при угле обхвата 300 – 900 Km = 1,02; при угле обхвата 900 – 1400 Km = 1,03; при угле обхвата 1400 – 1800 Km = 1,04) [5];

Fn-1 – натяжение в предыдущей точке схемы, Па;

Fматериал – добавочное натяжение ленты в зависимости от используемого материала роликов, Па;

W – сопротивление движению ленты (во влажном отапливаемом помещении с небольшим количеством пыли W = 0,025Па).

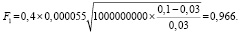

Натяжение ленты при размотке рулона определялось по формуле

, (2)

, (2)

где b – ширина материала, м (b = 400 мм);

δ – толщина материала, м (δ = 55 мкм);

Е – модуль упругости ленты, Па (Епэ+па = 1000 Мпа);

v – скорость движения ленты, м/с (v = 0,1 м/с);

vp – скорость вращения рулона, м/с (vp = 0,03 м/с) [2].

(3)

(3)

Далее были определены значения добавочного натяжения ленточного материала на валах при использовании стальных и полиуретановых роликов.

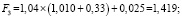

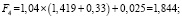

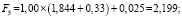

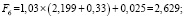

Натяжение ленты в точках 2:8 при использовании стальных роликов определяется по формулам

(4)

(4)

(5)

(5)

(6)

(6)

(7)

(7)

(8)

(8)

(9)

(9)

(10)

(10)

Рис. 3. Полиуретановый модернизируемый ролик: 1 – вал; 2 – корпус; 3 – рукав; 4 – заглушка; 5 – ограничитель; 6 – подшипник; 7 – шайба; 8 – гайка; 9 – заглушка; 10 – болт; 11 – шайба

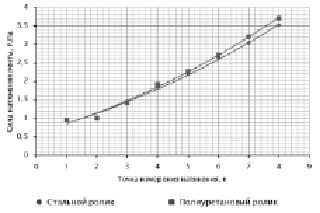

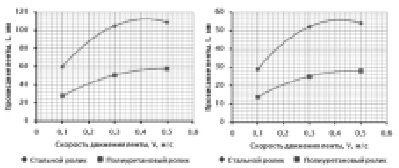

Рис. 4. Зависимость величины натяжения ленты от используемого материала роликов в различных точках узла (ширина ленты 400 мм, скорость движения 0,1 м/с)

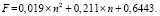

Рис. 5. Зависимость провисания ленты от скорости ее движения (при постоянной ширине ленты 400 мм) на 1 и 3 валу соответственно

Натяжение ленты в аналогичных точках при использовании модернизируемых полиуретановых роликов равно

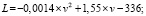

Сопоставленные результаты расчетов приведены в виде графика на рис. 4. Из графика видно, что после установки полиуретанового ролика начинается увеличение силы натяжения пленки на всем последующем участке натяжения ленты примерно на 5–10 % [3].

Полученные данные можно описать с достаточной степенью точности (R2 = 0,9949) при помощи полинома второго порядка:

(11)

(11)

После внедрения полиуретанового ролика в производство были изучены зависимости провисания ленты от ее ширины и скорости работы оборудования, результаты которых представлены в таблице.

Зависимости провисания ленты от ее ширины и скорости работы оборудования

|

№ п/п |

Ширина ленты, B, мм |

Скорость работы, V, м/с |

Номер ролика |

Стальной ролик |

Полиуретановый ролик |

||||||

|

Значения величины провисания, мм |

Среднее значение L, мм |

Значения величины провисания, мм |

Среднее значение L, мм |

||||||||

|

L1 |

L2 |

L3 |

L1 |

L2 |

L3 |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

1 |

400 |

0,1 |

1 |

60 |

58 |

62 |

60 |

26 |

28 |

30 |

28 |

|

2 |

3 |

30 |

27 |

31 |

29 |

13 |

13 |

15 |

14 |

||

|

3 |

0,3 |

1 |

105 |

106 |

103 |

105 |

50 |

53 |

49 |

51 |

|

|

4 |

3 |

52 |

53 |

50 |

52 |

25 |

26 |

24 |

25 |

||

|

5 |

0,5 |

1 |

110 |

108 |

109 |

109 |

58 |

59 |

56 |

58 |

|

|

6 |

3 |

55 |

54 |

53 |

54 |

26 |

29 |

28 |

28 |

||

|

7 |

400 |

0,1 |

1 |

60 |

58 |

62 |

60 |

26 |

28 |

30 |

28 |

|

8 |

3 |

30 |

27 |

31 |

29 |

13 |

13 |

15 |

14 |

||

|

9 |

450 |

1 |

75 |

80 |

78 |

78 |

52 |

54 |

55 |

54 |

|

|

10 |

3 |

37 |

40 |

39 |

38 |

26 |

27 |

27 |

27 |

||

|

11 |

500 |

1 |

89 |

88 |

90 |

89 |

60 |

62 |

59 |

60 |

|

|

12 |

3 |

45 |

44 |

45 |

45 |

30 |

31 |

29 |

30 |

||

Рис. 6. Зависимость провисания ленты от ее ширины (при постоянной скорости движения ленты 0,1 м/с) на 1 и 3 валу соответственно

Для лучшего восприятия численных значений результаты данных исследований представлены на рис. 5. Из графиков видно, что увеличение скорости приводит к провисанию ленты, а установка полиуретанового ролика сокращает его в 2 раза.

Полученные графические данные с высокой точностью описываются следующими регрессионными уравнениями.

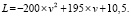

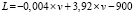

На 1 валу для стального ролика:

(12)

(12)

а для полиуретанового:

(13)

(13)

На 3 валу для стального ролика:

(14)

(14)

а для полиуретанового:

(15)

(15)

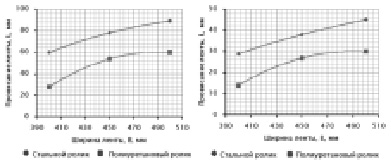

На рис. 6 представлены результаты исследований зависимости провисания ленты от ее ширины при постоянной скорости транспортировки 0,1 м/с, которые также подтверждают целесообразность применения полиуретанового ролика по отношению к стальному.

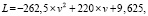

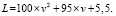

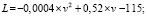

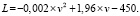

Полученные данные апроксимировались при помощи полинома второго порядка:

На 1 валу: для стального ролика:

(16)

(16)

для полиуретанового ролика:

. (17)

. (17)

На 3 валу: для стального ролика:

(18)

(18)

для полиуретанового ролика:

(19)

(19)

Решения поставленных задач позволяют сделать следующие выводы:

1. Произведена модернизация упаковочной машины, приводящая к увеличению ее производительности и сокращению образования брака по термоусадочной пленке.

2. Спроектирован полиуретановый ролик, отвечающий заданным техническим параметрам.

3. Спроектированный полиуретановый ролик позволяет увеличить силу натяжения ленты на 5–10 %.

4. Провисание ленты в зависимости от ширины и скорости работы оборудования при замене стального ролика на полиуретановый в упаковочной машине Delta FloBAG сокращается в 2 раза.

Все это подтверждает целесообразность применения модернизируемого ролика в упаковочных машинах, работающих с рулонной пленкой.