Сетчатые купола это перспективные конструкции, обладающие хорошими технико-экономическими показателями и высокой архитектурной выразительностью.

Узловые соединения сетчатых куполов оказывают значительное влияние на их характеристики. Именно от конструкции узловых соединений в значительной мере зависит трудоемкость возведения купола, масса узлов купола может достигать величины в 40 % от массы его стержневых элементов [3].

Одним из путей повышения технико-экономических показателей куполов является применение в их конструкции тонкостенных холодногнутых профилей. Вместе с тем, использованию легких холодногнутых профилей в сетчатых куполах препятствует ряд проблем, таких как требование стыковки стержней при их различных взаимных ориентациях в пространстве, что при применении легких стальных холодногнутых профилей несколько затруднено вследствие увеличенных поперечных сечений стержней (по сравнению с горячекатаными профилями) и невозможностью применения сварных соединений.

Коллективом авторов было разработано узловое соединение тонкостенных стержней сетчатого купола [1, 2], обеспечивающее возможность соединения стержневых элементов купола из тонкостенных холодногнутых профилей при различных взаимных углах ориентации стержней купола, без применения сварки и индивидуального изготовления узловых соединений.

Целью исследования было определение напряженно-деформированного состояния узлового соединения при различных вариантах загружения и нахождение оптимальных конструктивных решений узлового элемента.

Основной элемент узлового соединения выполняется в виде полого цилиндра. Радиус кривизны и высота цилиндра определяются из условий взаимной стыковки необходимого числа стержневых элементов. На цилиндр наносится разметка под крепежные элементы.

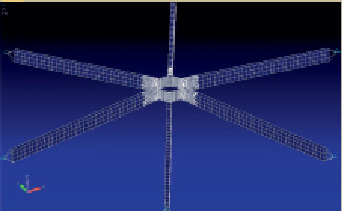

Рис. 1. Общий вид конечно-элементной модели узлового соединения

Крепление стержневых элементов к цилиндру осуществляется при помощи уголков с одной развальцованной полкой. Радиус отгиба полки уголка равен радиусу кривизны цилиндра. Высота развальцованных уголков подбирается таким образом, чтобы после сборки узлового соединения они не выступали над полкой стержневых элементов и не затрудняли установку покрытия купола. На развальцованные уголки также наносится разметка под крепежные элементы. Развальцованные уголки прямой полкой крепятся к стенкам стержневых элементов, а развальцованной полкой примыкают к цилиндру и закрепляются. Размеры полок подбираются исходя из условий установки крепежных элементов.

Для численного исследования напряженно-деформированного состояния узлового соединения была создана его конечно-элементная расчетная модель с применением вычислительного комплекса NX Nastran с препроцессором Femap 10.1.1.

Конечно-элементная модель узла, показанная на рис. 1, формировалась в виде так называемой пространственной фермы Мизеса и представляла собой фрагмент купола с одним центральным шарнирным узлом и стержнями реальной длины с шарнирными закреплениями. Отличие исследуемой расчетной модели от традиционной пространственной фермы Мизеса состоит в том, что центральный узел представляет собой конечно-элементную модель реального узла купола, состоящего из стального цилиндра и развальцованных уголков. Для построения расчетной модели сначала была создана геометрия узлового соединения из отдельных плоских и криволинейных поверхностей таким образом, чтобы углы поверхностей, составляющих узел, располагались в местах установки крепежа для удобства последующей стыковки конечных элементов. Затем был задан размер конечных элементов вдоль каждой грани поверхностей (размер конечных элементов цилиндра, развальцованных уголков составил 6–9 мм), составляющих узел, и сгенерирована конечно-элементная (КЭ) сетка из плоских четырехугольных элементов.

Нагрузка прикладывалась ступенчато, с шагом в 50 Н в каждый узел, находящийся на верхней кромке цилиндра (всего 96 узлов на верхней кромке, таким образом, шаг нагрузки 4,8 кН) и действовала вертикально вниз, расчет велся с учетом геометрической нелинейности.

Было выявлено, что максимальные эквивалентные напряжения развиваются в цилиндрическом элементе узлового соединения. При этом зоны высоких напряжений концентрируются в следующих местах:

– в местах установки крепежных элементов, соединяющих цилиндр и развальцованные уголки;

– на наиболее удаленных от стержней участках цилиндра.

Возникновение первой группы зон высоких напряжений объясняется, прежде всего тем, что крепеж играет роль концентратора напряжений. Возникновение второй зоны высоких напряжений объясняется тем, что стенка цилиндра между стержнями испытывает изгиб, и в ее середине развиваются максимальные напряжения.

Также следует отметить, что зоны высоких напряжений расположены не равномерно по высоте цилиндра, а смещены к верхнему краю. В развальцованных уголках зоны высоких напряжений развивались в местах расположения крепежных элементов, соединяющих уголки с цилиндром, также со смещением к верхнему краю. Следует отметить, что при равной толщине цилиндра и развальцованных уголков максимальные напряжения, развивающиеся в цилиндре, выше максимальных напряжений в уголках на 20–25 % [4, 5].

Проведенное численное моделирование узлового соединения показало, что для придания узлу достаточной жесткости необходима значительная толщина цилиндрического элемента или введение подкрепляющих элементов. Для снижения напряжений в стенке цилиндра были разработаны варианты подкрепления стенки цилиндра ребрами жесткости, так как увеличение толщины стенок цилиндра приводит к большей массе узла.

Рассматривалось несколько вариантов установки подкрепляющих элементов, но расчеты выявили, что наибольший эффект достигается при установке двух кольцевых ребер по торцам цилиндра.

Для подтверждения теоретических расчетов, проведены натурные экспериментальные исследования напряженно-деформированного состояния разработанного узлового соединения.

В ходе подготовки экспериментального исследования разработана и изготовлена испытательная установка (рис. 2), изготовлены два фрагмента купола в виде узлового соединения с прикрепленными тонкостенными холодногнутыми стержнями. Каждый стержень собирался из двух холодногнутых швеллеров, объединенных в прямоугольное коробчатое сечение самосверлящими самонарезающими винтами (ССВ). В одном из фрагментов купола для крепления тонкостенных стержней к узлу использовались самосверлящие самонарезающие винты, в другом – болты. Контроль напряженно-деформированного состояния осуществлялся методами электротензометрии и с помощью индикаторов часового типа, была проведена калибровка тензометрического оборудования.

Рис. 2. Узловое соединение и испытательная установка

Программа экспериментального исследования узлового соединения была разделена на два этапа:

1. Испытания узлового соединения при работе материала в упругой стадии.

Испытания проводили циклично, с постепенным нарастанием нагрузки от 0 до 6 кН до тех пор, пока прогибы узлового соединения полностью не стабилизировались и оно не стало работать абсолютно упруго. Нагрузка на узловое соединение прикладывалась ступенчато, с шагом 1 кН. Снятие показаний индикаторов и тензорезисторов осуществлялось после прекращения приращения деформаций узлового соединения от приложенной нагрузки.

2. Испытания узлового соединения при работе материала в упруго-пластической стадии.

Нагрузка на узловое соединение прикладывалась ступенчато, с шагом 500 Н. Испытания продолжались до момента разрушения или отказа узлового соединения.

Перед началом испытаний для «выборки» всех зазоров в узловых соединениях была дана пробная нагрузка в 2 кН, выдержана до стабилизации узлового соединения, после чего нагрузка убрана.

Анализируя результаты экспериментального исследования, можно сделать следующие выводы:

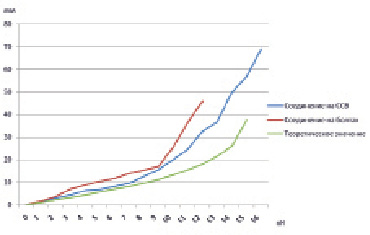

– Разрушающая нагрузка и прогибы узлового соединения зависят от типа использованных крепежных элементов (самонарезающие винты или болты). Тем не менее, работа под нагрузкой узловых соединений весьма схожа. В обоих случаях, в диапазоне рабочей нагрузки (до 6 кН) после обмятия элементов и выработки всех начальных зазоров наблюдается линейная работа конструкции. Почти линейная работа конструкции наблюдается до нагрузки в 9–9,5 кН, что позволяет сделать вывод о высокой приспособляемости конструкции и возможности расширения зоны рабочей нагрузки до 7–8 кН. При увеличении нагрузки свыше 9–9,5 кН наблюдается значительная нелинейность прогиба узловых соединений, что свидетельствует о нарастании пластических деформаций в местах соединения элементов узлового соединения, график прогиба узловых соединений под нагрузкой показан на рис. 3.

Рис. 3. Прогибы узловых соединений

– Узловое соединение на болтах обладает значительно большей податливостью вследствие наличия зазоров между элементами узлового соединения и крепежом.

– При работе в линейной стадии прогиб узловых соединений практически линеен. Разница прогибов узлового соединения на самонарезающих винтах, конструктивно наиболее близкого к конечно-элементной расчетной схеме, с теоретическим значением, при работе в линейной стадии, составляет около 12–14 %, при увеличении нагрузки разница возрастает.

– Наибольшие напряжения в цилиндре развиваются в стенке цилиндра в верхней части, между стержнями, при этом на внутренней стороне цилиндра напряжения больше в 1,8–2,5 раза. Напряжения на внутренней стороне цилиндра в горизонтальном направлении значительно больше (в 5–5,2 раза), чем в вертикальном, причем горизонтальные напряжения – сжимающие, а вертикальные – растягивающие.

– Напряжения в развальцованных уголках (на прямой полке) в горизонтальном направлении значительно выше, чем в вертикальном (в 2–2,3 раза). В верхней части уголка горизонтальные напряжения сжимающие, в нижней – растягивающие.

– Напряжения в стенках тонкостенных стержней в верхней части сжимающие, в нижней части – растягивающие, практически равные по величине (разница не более 10–12 %). Относительно напряжений в стенке цилиндра и уголках напряжения в стержнях невелики.

– Отказ узлового соединения на самонарезающих винтах произошел при приложении нагрузки в 16,5 кН и сопровождался продергиванием винта по резьбе в одном из крайних рядов крепления.

– Отказ узлового соединения на болтах произошел при нагрузке в 13 кН и сопровождался срезом болта в крайнем верхнем ряду.

– Характер разрушения обоих узловых соединений одинаков и заключается в разрушении крепежных элементов в одном из крайних рядов (срез крепежа, соединяющего тонкостенные стержни и развальцованные уголки и значительное удлинение или продергивание по резьбе крепежа, соединяющего цилиндр и развальцованные уголки). Отметим, что разрушение крепежных элементов не происходит одновременно и не ведет к мгновенному разрушению узлового соединения в целом, и можно предполагать перераспределение усилий между элементами крепежа, судя по работе конструкции в заключительной стадии.

Выводы

По результатам численных и экспериментальных исследований можно сделать следующие выводы о напряженно-деформированном состоянии узловых соединений:

1. Результаты экспериментальных испытаний узловых соединений достаточно хорошо коррелируют с результатами конечно-элементного моделирования, что подтверждает объективность разработанной расчетной модели.

2. Узловое соединение с креплением на самонарезающих винтах имеет достаточную несущую способность и может применяться в конструкции сетчатых куполов со стержнями из холодногнутых тонкостенных профилей.