NON-DESTRUCTIVE TESTING OF THICKNESS OF COVERINGS

Naumchik I.V. 1

Shevchenko A.V. 1

Alekseev K.V. 1

1 Mozhaisky Military Space Academy

In work the comparative analysis of non-destructive testing methods of thickness of coverings is carried out. The provided data showed that the success of introduction of non-destructive testing methods of thickness of coverings can be provided only on condition of a right choice of methods and measuring instruments for each specific objective of a thickness measurement. Perspective devices of non-destructive testing of thickness of coverings are developed: magnetic feeler gage of coverings of tensometric type; the feeler gage of coverings with an electromagnet. The offered feeler gages of coverings will allow to increase the accuracy of the taken measurements, to reduce time of measurements, to control thickness of coverings in hard-to-reach spots and under different corners, to simplify a feeler gage design, to reduce overall dimensions of the feeler gage, to automate process of measurements and to take measurements in shop conditions. These thickness gauges can be used in all industries using the technology of coating in the production process and the development of the technology and the control of finished products.

covering thickness

non-destructive testing method

feeler gage

electromagnet

1. Dvoretskiy V.G., Shalaginova T.M. Control tolschiny pocrytiy. Dimitrovgrad: NIIAP, 1993. 67 p.

2. Metody izmereniy tolschiny pocrytiy / B. Kudzene. Analiticheskiy obzor. Vilnyus: LitNIINTI, 1983. 60 p.

3. Naumchik I.V., Kharin V.N., Silakov D.M., Svetlorusov M.A. Magnitnyy tolschinomer tenzometricheskogo tipa dlya razlichnykh pocrytiy // Kontrol. Diagnostika. no. 6, 2010. рр. 51–57.

4. Ostanin Y.Y., Rubin A.L. Nerazruchauchij control tolschiny pocrytiy. M.: Mashinostroenie, 1981. 50 p.

5. Patent RF na izobretenie no. 2419066. Tolschinomer pocrytiy s elektromagnitom // I.V. Naumchik, M.V. Bedernikov i dr. Zaregistrirovan 13.01.2010 g.

Использование неразрушающего контроля и технической диагностики приобретает все большее значение, особенно при производстве и эксплуатации дорогостоящих и наукоемких объектов. Вполне очевидно, что недостаточность контроля или его недостоверность могут приводить к значительным экономическим потерям, а в ряде случаев к серьезным авариям и экологическим катастрофам.

Качество изделий, надежность машин и механизмов зависит не только от физико-механических свойств применяемых материалов, но и от функциональных покрытий, показателями качества которых являются толщина и равномерность распределения на поверхности деталей. Неразрушающий контроль толщины покрытий, применяемых в промышленности, представляет определенные трудности, связанные как с физическими свойствами материалов в различных комбинациях «покрытие – подложка», так и с их толщинами. Решение этих проблем стимулирует работы по адаптации существующих методов и средств контроля [1, 2, 4], а также разработку и внедрение новых перспективных методов [3, 5].

Сравнительный анализ методов неразрушающего контроля толщины покрытий

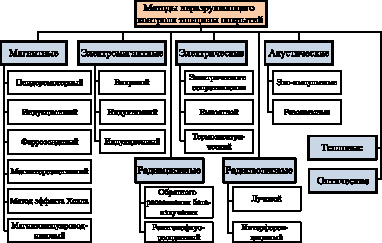

Разнообразие составов материала основы и технологии нанесения покрытий привело к разработке и использованию на практике различных методов неразрушающего контроля толщины покрытий, которые обуславливаются природой основного материала и покрытия, видом дополнительной обработки основы и т.п. Методы неразрушающего контроля толщины покрытий представлены на рис. 1 [1, 2, 4].

Рис. 1. Методы неразрушающего контроля толщины покрытий

Дадим краткую характеристику методов.

1. Магнитные методы основаны на анализе взаимодействия магнитного поля с контролируемым объектом. Благодаря своей простоте они получили широкое применение в практике толщинометрии. Созданные на основе этих методов специализированные толщиномеры предназначены для контроля толщины немагнитных проводящих и диэлектрических покрытий на изделиях из ферромагнитных сплавов в диапазоне толщин от 0 до 50 мкм и ферромагнитных покрытий (например, никелевых) в диапазоне толщин от 0 до 30 мкм. При контроле многослойных покрытий магнитные методы позволяют определять сумму толщин слоев.

2. Электромагнитные методы основаны на взаимодействии электромагнитного поля, создаваемого катушкой индуктивности преобразователя толщиномера, с электромагнитным полем вихревых токов, наводимых в контролируемом объекте. Они позволяют контролировать толщину однослойных покрытий при различных сочетаниях материалов покрытия и основы, за исключением случая диэлектрических покрытий на изделиях из диэлектриков. Эффективно применение электромагнитных методов для контроля тонких проводящих покрытий на изделиях из диэлектриков и диэлектрических покрытий – на изделиях из немагнитных сплавов. В настоящее время разработано много различных типов электромагнитных толщиномеров, предназначенных для контроля толщины анодных, лакокрасочных, пластмассовых и других диэлектрических покрытий на изделиях из немагнитных сплавов в диапазоне толщин от 0 до 50 мкм, проводящих покрытий на изделиях из диэлектриков в диапазоне толщин от 0 до 5 мкм и тонких проводящих покрытий на изделиях из ферромагнитных и немагнитных сплавов в диапазоне толщин от 0 до 100 мкм.

3. Радиационные методы основаны на измерении параметров ионизирующего излучения, возникающего в результате взаимодействия первичного ионизирующего излучения с контролируемым материалом. Эти методы можно отнести к числу наиболее универсальных методов контроля толщины тонких покрытий. Они позволяют производить контроль практически при любых сочетаниях материалов покрытия и основания. Наиболее эффективно применение радиационных методов при контроле толщины покрытий в диапазоне от 0 до 100 мкм, особенно покрытий из драгоценных металлов на мелких изделиях.

4. Электрические методы основаны на регистрации электростатических полей и электрических параметров контролируемых изделий. Они могут быть использованы для контроля толщины однослойных проводящих и непроводящих покрытий на изделиях из проводников и диэлектриков при наличии разницы в проводимости, диэлектрической проницаемости или каких-либо других электрических свойств материалов покрытия и основания.

5. Радиоволновые методы заключаются в излучении сверхвысокочастотных электромагнитных колебаний (радиоволн, микроволн) и анализе отраженных волн. Они позволяют контролировать толщину диэлектрических слоев на металлическом основании, в том числе и в варианте, исключающем механический контакт измерительного преобразователя с контролируемой поверхностью, в широком диапазоне толщин от 1 до 500 мм, а также тонких пленок на изделиях из диэлектриков и полупроводников. При контроле толщины диэлектрических покрытий в диапазоне от 0 до 10 мм они уступают по точности измерений и удобству контроля магнитным и электромагнитным методам. Таким образом, радиоволновые методы целесообразно использовать для контроля толстослойных диэлектрических покрытий, а также при решении некоторых специальных задач.

6. Оптические методы контроля основаны на взаимодействии светового излучения с контролируемым изделием. Они предназначены главным образом для контроля толщины прозрачных, а также тонких и сверхтонких покрытий (с помощью интерференционных и эллипсометрических устройств). При этом интерференционные методы могут быть использованы для контроля толщины покрытий в диапазоне от долей микрометров до нескольких десятков микрометров, а эллипсометрические методы от тысячных долей микрометра до нескольких микрометров.

7. Тепловые методы контроля основаны на измерении теплопроводности покрытия в зависимости от его толщины и физико-химических характеристик. Они используются в тех случаях, когда существенно отличаются теплопроводность, теплоемкость или другие теплотехнические свойства материалов покрытия и основания. Для испытаний используются радиационные пирометры, тепловизоры и другая аппаратура общего назначения.

8. Акустические методы основаны на поглощении звуковых и ультразвуковых волн в материале покрытия. Они используются в тех случаях, когда материалы покрытия и основания существенно отличаются по величине акустического сопротивления или степени поглощения звука. Акустические методы в практике толщинометрии покрытий используются редко, главным образом для решения специальных задач. До настоящего времени толщиномеры для контроля покрытий этими методами не выпускались, и поэтому для испытаний используются ультразвуковые толщиномеры и другая дефектоскопическая аппаратура.

Результаты сравнительного анализа неразрушающих методов контроля толщины покрытий представлены в таблице.

Анализ неразрушающих методов контроля толщины покрытий

|

метод

|

Преимущества

|

Недостатки

|

|

1

|

2

|

3

|

|

Магнитные

|

– Точность определения толщины покрытий из неферромагнитных материалов не зависит от электрических свойств последних

– Достаточно большая глубина проникания

– Односторонний доступ

– Безопасность контроля

|

– Влияние на результаты контроля магнитных свойств материала контролируемого изделия, которые определяются его химическим составом, термической и механической обработкой, намагниченностью изделия

– Зависимость результатов контроля от формы (кривизны) поверхности изделий, чистоты обработки их поверхности, проявления краевого эффекта

– Неприменимость метода для немагнитных материалов

– Необходимость повторной тарировки по эталонам толщины покрытий в случае применения другого сочетания материала покрытия и основания

|

|

Электромагнитные

|

– Высокая скорость измерения

– Возможность одностороннего и бесконтактного доступа

– Возможность автоматизации

– Высокая локальность измерения

– Сравнительно простая приборная реализация

– Безопасность контроля

|

– Зависимость результатов от электропроводности и магнитной проницаемости материалов покрытия и подложки

– Влияние на результаты измерения температуры окружающей среды, формы объекта (кривизна, близость края), несплошностей (трещины или раковины), выступов, отверстий, пазов

– Неприменимость метода для токонепроводящих материалов

|

|

Радиационные

|

– Отсутствие необходимости непосредственного контакта с контролируемой деталью

– Длительный срок службы источников излучения

– Нечувствительность к изменениям электрических, магнитных и других свойств контролируемого изделия

– Низкая чувствительность к чистоте обработки поверхности

– Возможность контроля в процессе нанесения покрытий

|

– Необходимость тщательной и сравнительно сложной тарировки для каждой пары материалов основы и покрытия

– Необходимость соблюдения особых мер предосторожности при работе с радиоактивными веществами

– Длительность процесса измерения

– Сложность и высокая стоимость оборудования

|

|

1

|

2

|

3

|

|

Электрические

|

– Эффективны для измерения толщины металлических покрытий (например, никелевых) на сталях и других сплавах

|

– На результаты измерений существенное влияние оказывают трудноустранимые мешающие факторы, снижающие точность измерений и повышающие требования к создаваемой для контроля аппаратуре

|

|

Радиоволновые

|

– Результаты измерений при контроле диэлектрических покрытий не зависят от измерения электропроводности и магнитных свойств металлических оснований

|

– Влияние изменения диэлектрической проницаемости материала покрытий на точность измерений

– Не обеспечивают высокой локальности, что не позволяет их использовать для контроля малогабаритных деталей

|

|

Оптические

|

– Возможен контроль толщины прозрачных, а также тонких и сверхтонких покрытий

|

– Большинство оптических методов вследствие их сложности и трудоемкости используют лишь в лабораторных условиях для выборочного контроля

|

|

Тепловые

|

– Возможен контроль толщины покрытий (например, никелевых) на сталях и других сплавах

|

– Низкая точность

– Неприменим для покрытий, стойких к нагреву

|

|

Акустические

|

– Возможен контроль толщины покрытий в процессе их нанесения

|

– Применим для «толстых» покрытий

– Применение затруднено для материалов, имеющих волокнистое, пористое или другое аналогичное строение

|

Разработка перспективных приборов неразрушающего контроля толщины покрытий

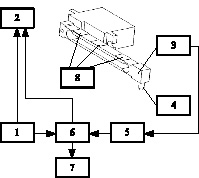

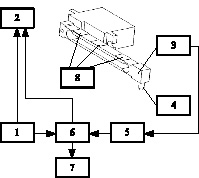

Для расширения функциональных возможностей контроля толщины покрытий, автоматизации процесса измерений, повышения точности и стабильности проводимых измерений разработан магнитный толщиномер покрытий тензометрического типа, структурная схема которого представлена на рис. 2 (1 – источник питания; 2 – сервомашина; 3 – балка; 4 – постоянный магнит; 5 – аналого-цифровой преобразователь; 6 – микроконтроллер; 7 – монитор; 8 – тензометрические датчики) [3].

Преимущество прибора по сравнению с существующими аналогами состоит в том, что одним прибором обеспечивается измерение немагнитных и слабомагнитных покрытий на ферромагнитной основе, а также ферромагнитных покрытий на немагнитной основе в широком диапазоне толщин покрытий, при этом не требуются промежуточные поднастройки по эталонным образцам в процессе измерений. Прибор может использоваться во всех отраслях промышленности с применением технологии нанесения покрытий как в процессе производства и отработки технологии, так и при контроле готовых изделий.

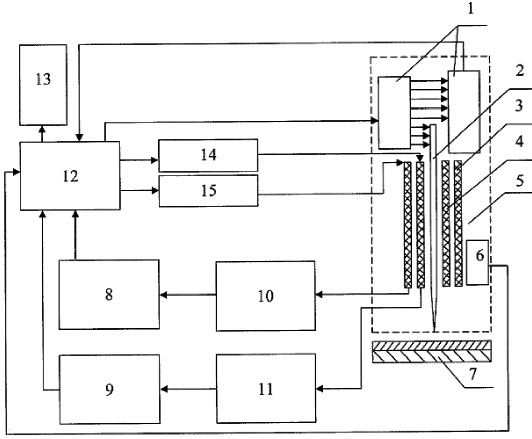

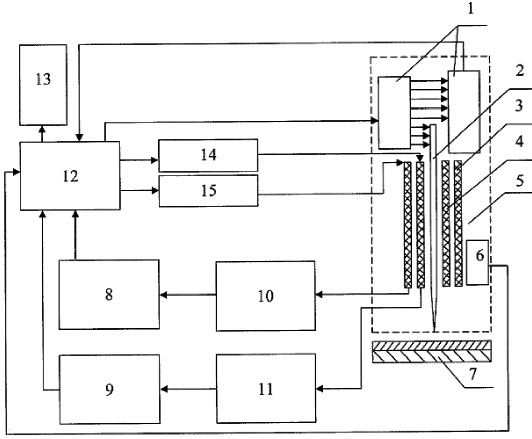

Также разработан толщиномер покрытий с электромагнитом, структурная схема которого представлена на рис. 3 [5]. Толщиномер содержит бесконтактный датчик 1 осевого перемещения сердечника 2, позволяющий с большой точностью контролировать перемещение сердечника внутри катушек датчика-электромагнита 5, а также микроконтроллер 12, источники тока с цифровым управлением 14 и 15, аналого-цифровые преобразователи 8 и 9, датчики тока 10 и 11, которые обеспечивают питание катушек датчика-электромагнита и контроль разности величин сил тока на катушках 3 и 4. С целью компенсации влияния веса сердечника при различных углах наклона датчика-электромагнита толщиномер покрытий с электромагнитом содержит датчик ориентации 6 его продольной оси относительно поля тяготения Земли.

Рис. 2. Магнитный толщиномер тензометрического типа

Рис. 3. Толщиномер покрытий с электромагнитом

Предлагаемый толщиномер покрытий с электромагнитом позволяет повысить точность проводимых измерений, сократить время измерений, контролировать толщины покрытий в труднодоступных местах и под разными углами, упростить конструкцию толщиномера, уменьшить габаритные размеры толщиномера, автоматизировать процесс измерений и проводить измерения в цеховых условиях.

Заключение

Сравнительный анализ неразрушающих методов контроля толщины покрытий показал, что возможности и эффективность рассмотренных методов неодинаковы, а поэтому различен объем и масштабы их внедрения в производство.

Разработаны перспективные приборы неразрушающего контроля толщины покрытий: магнитный толщиномер покрытий тензометрического типа; толщиномер покрытий с электромагнитом. Они могут быть использованы во всех отраслях промышленности с применением технологии нанесения покрытий как в процессе производства и отработки технологии, так и при контроле готовых изделий.

Успех внедрения неразрушающих методов контроля толщины покрытий может быть обеспечен только при условии правильного выбора методов и средств измерений для каждой конкретной задачи толщинометрии. В ряде случаев такой выбор не представляет больших трудностей. Трудной задачей является правильный выбор методов и средств контроля гальванических покрытий, а также металлических покрытий, нанесенных другими способами.