Главным стратегическим ориентиром утвержденной Правительством Российской Федерации в 2009 году Энергетической стратегии России на период до 2030 года установлена энергетическая безопасность – одна из важнейших составляющих национальной безопасности страны [15]. Угрозы надежному топливо- и энергообеспечению определяются не только различными внешними факторами (геополитические, макроэкономические, конъюнктурные), но и состоянием и функционированием энергетического сектора страны, включая нефтяной комплекс в целом и магистральный транспорт нефти в частности.

Основными проблемами в сфере энергетической безопасности являются высокая степень износа основных фондов и низкая степень инвестирования в развитие отраслей топливно-энергетического комплекса.

Так, согласно [15], износ в нефтеперерабатывающей промышленности составляет 80 %, а объем инвестиции в ТЭК не превысил 60 % от объемов, запланированных ранее действовавшей Энергетической стратегией России на период до 2020 года. Например, инвестиционная программа ОАО «АК “Транснефть”» – компании, осуществляющей магистральный трубопроводный транспорт нефти, – предусматривает строительство 125 новых резервуаров общим объемом 1920 тыс. м3 [2] в период с 2014 по 2020 г. Тогда как при рассмотрении Генеральной схемы развития нефтяной отрасли до 2020 года (утверждена Приказом Министерства энергетики РФ от 6 июня 2011 года № 212) на совещании Правительства Российской Федерации 28 октября 2010 г. отмечено, что для развития трубопроводного транспорта потребуется дополнительно построить и ввести в эксплуатацию около 2500 тыс. м3 резервуарной емкости. Это свидетельствует о важности сохранения существующей резервуарной емкости в работоспособном состоянии.

Как отмечено в [8], комбинация таких факторов, как производство нефти, ее потребление и темпы заполнения нефтехранилищ, может привести к значительному изменению мировых цен на нефть. Так, при увеличении объема добычи нефти и сокращении ее потребления нефтехранилища заполняются сырьем, а отрасль может испытывать нехватку мест для хранения нефти. В таких условиях наличие резервуарной емкости, находящейся в работоспособном, исправном состоянии является также весьма важным фактором в энергетической безопасности.

Учитывая, что строительство системы нефтепроводов России завершено в целом в конце 80-х годов XX века [9, 13], то на современном этапе одним из основных направлений повышения безопасности и обеспечения надёжности магистрального трубопроводного транспорта России является диагностический контроль эксплуатируемых объектов [4].

Техническое диагностирование резервуаров является частью долгосрочной программы технического перевооружения и реконструкции ОАО «АК “Транснефть”». Средства, направляемые на обеспечение надежности резервуарных парков, составляют 15 % от объемов финансирования по Программе развития на период до 2020 года. Таким образом, в сложившейся экономической и экологической ситуации весьма актуальной становится задача определения оптимального межремонтного периода с учетом текущего технического состояния оборудования [3, 10].

Главным условием возможности безопасной эксплуатации резервуара на расчетных параметрах является удовлетворение параметров его элементов, работающих под нагрузкой, условиям прочности и устойчивости согласно СНиП II-23-81* [12]. Таким образом, эксплуатация резервуара не допускается, когда по условиям прочности и устойчивости при статических нагружениях отдельные элементы конструкции резервуара не соответствуют расчетным эксплуатационным параметрам вследствие коррозионного износа, механических повреждений, снижения механических свойств металла и т.д. В этом случае продление срока службы резервуара возможно при установлении пониженных эксплуатационных параметров (снижение уровня залива, уменьшение избыточного давления и вакуума) или после проведения комплексных мероприятий по ремонту и усилению металлических конструкций резервуара.

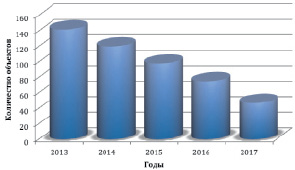

Обеспечение эксплуатационной надежности резервуара на более длительный срок (по сравнению с нормативным, который установлен в [12] и составляет 20 лет) осуществляется за счет использования современных технологий ремонта, материалов и оборудования. Так, в период с 2013 по 2017 годы наблюдается снижение объемов ремонта и строительства резервуаров со 140 до 50 объектов (рисунок). Связано это с тем, что после 10 лет эксплуатации резервуара после ремонта, как показала практика, по результатам диагностирования продлевается срок эксплуатации на 10–15 лет без проведения дополнительных работ.

Нормативным документом [12] установлены общие требования к определению остаточного ресурса резервуаров. Исходные данные для расчета должны приниматься по результатам технического диагностирования: фактические геометрические размеры, минимальные толщины конструктивных элементов, характеристики материалов. При этом прочностные характеристики материалов принимаются либо по данным проекта либо по результатам исследований химического состава и механических свойств металла, что, в свою очередь, позволит учитывать возможное снижение механических свойств основного металла или сварных соединений путем соответствующего уменьшения допускаемых напряжений. Определение остаточного ресурса резервуаров включает в себя расчеты на прочность и устойчивость, которые учитывают воздействия от эксплуатационной нагрузки (гидростатическое давление хранимой жидкости и избыточное давление газа, вакуум), концентрации напряжений, вызванных местными дефектами в сварных швах, отклонениями в геометрической форме стенки и другими дефектами, а также фактической (остаточной) толщины стенки. Для резервуаров, испытывающих циклические нагружения, должны выполняться поверочные расчеты на малоцикловую усталость, а для резервуаров, эксплуатирующихся при пониженных температурах, – необходимо выполнение поверочных расчетов элементов конструкций с учетом хрупкого разрушения

Объемы ремонта и строительства резервуарных емкостей в ОАО «АК “Транснефть”» в период с 2013 по 2017 годы (по данным [9])

Работы многих авторов посвящены исследованиям по определению остаточного ресурса резервуаров и решены задачи по отдельным конструктивным элементам, учету каких-либо условий или критериев. Например, в работе [13] рассмотрена оценка долговечности уторных узлов вертикальных стальных цилиндрических резервуаров с возможными технологическими дефектами сварки. Под термином «уторный узел» понимается сопряжение вертикальной стенки и днища, который является наиболее нагруженным и ответственным элементом резервуара, при этом дефекты, образующиеся в уторном узле при сооружении и эксплуатации резервуаров, существенно снижают надежность и остаточный ресурс РВС. В результате исследований разработана методика оценки ресурса уторных сварных соединений резервуаров и установлена зависимость размеров подрезов и геометрии сварного шва и срока эксплуатации уторных узлов. Однако исследования выполнены для РВСПК-50000, что ограничивает область применения этой методики. Исследования [10] посвящены разработке методики расчета напряженно-деформированного и индивидуального остаточного ресурса вертикальных стальных резервуаров с учетом несовершенств геометрической формы по результатам технического диагностирования.

Дефекты, влияющие на эксплуатационную надежность РВС, могут образовываться в конструкции на всех этапах «жизни» резервуара. В зависимости от времени их образования все дефекты, встречающиеся в элементах конструкции резервуаров, условно можно разделить на пять групп [10]:

● металлургические – появившиеся при изготовлении проката (закаты, расслоения, неравномерное легирование, задиры, микротрещины, нарушение геометрии проката и т.п.);

● заводские – появившиеся на этапе изготовления рулонных или иных заготовок (дефекты сварки и сборки);

● транспортные – появившиеся в процессе транспортировки заготовок до монтажной площадки (вмятины, смятие части рулона, вырывы, задиры, гофры и т.п.);

● монтажные – появившиеся в процессе монтажа резервуара (дефекты сварки и монтажа металлоконструкций, дефекты оснований и фундаментов, неубранные остатки монтажных приспособлений, угловатость монтажных швов и т.п.);

● эксплуатационные – появившиеся в процессе эксплуатации резервуара (осадка, потеря устойчивости, коррозия, хлопуны и т.п.).

Опыт выполнения обследований вертикальных стальных резервуаров позволяет сделать вывод, что основными дефектами, встречающимися практически во всех РВС и оказывающими существенное влияние на эксплуатационную надежность резервуаров, являются коррозионные дефекты и нарушения геометрической формы резервуара. Обусловлено это тем, что именно эти дефекты носят ярко выраженный эксплуатационный характер развития.

В работах [1, 3, 4, 7, 13] предложены математические модели контроля технологических показателей при определении риска, при выборе комплекса технических средств для производства диагностических работ, при декларировании безопасности предприятий и т.п. Отмечено, что современные информационно-компьютерные технологии позволяют использовать более сложные, но гибкие и универсальные алгоритмы и математические аппараты. Это позволило разработать методику мониторинга прогнозирования показателей надежности и обеспечить тем самым переход от «послеотказовой» системы обслуживания и ремонтов к «предупредительной» по прогнозным показателям надежности.

Но, с другой стороны, анализ опыта эксплуатации РВС показывает, что значительная их часть на момент достижения нормативного срока эксплуатации обладает еще достаточно большим запасом работоспособности. Инженерный опыт подсказывает, что фактический ресурс РВС в значительной мере зависит от качества изготовления и монтажа, свойств продукта, хранимого в резервуаре, интенсивности процесса эксплуатации, инженерно-геологических условий, количества и качества проведенных ремонтов и т.д.

Анализируя вышесказанное, можно сделать вывод о необходимости решения проблемы оценки остаточного ресурса каждого резервуара в соответствии с его фактическим техническим состоянием и условиями эксплуатации [3, 4, 10, 11, 14]. Реализация решения проблемы включает в себя разработку и внедрение эффективных моделей технического диагностирования и прогнозирования срока безопасной эксплуатации стальных вертикальных резервуаров. При этом объем и характер контроля также должен зависеть от срока, условий эксплуатации и динамики показателей технического состояния.

Рецензенты:

Соколов С.М., д.т.н., профессор, ФГБОУ ВО «Тюменский государственный нефтегазовый университет», г. Тюмень;

Торопов С.Ю., д.т.н., профессор, ФГБОУ ВО «Тюменский государственный нефтегазовый университет», г. Тюмень.