Бумагоделательные машины (БМ) – базовые сложные технические системы целлюлозно-бумажных производств (ЦБП) для выработки конечной продукции. Здесь под БМ понимаются не только системы для выработки бумаги, а также картоноделательные машины для выработки картона, сушильные машины – для выработки листовой целлюлозы

В статье рассмотрено моделирование структурных параметров и диагностических признаков батарейных конструкций БМ. Батарейные конструкции представляют собой системы валов, связанные между собой по образующей цилиндрических поверхностей валов при наличии или отсутствии в зоне контакта промежуточного тела. В ЦБП к батарейным конструкциям можно отнести прессовую часть бумагоделательной машины, каландры, суперкаландры, продольно-резательные станки и другое оборудование ЦБП.

Прессы БМ предназначены для обезвоживания бумажного полотна до сухости 25–48 % путем механического отжима воды из пор бумажного полотна между валами, а также для уплотнения и придания гладкости бумаге.

Каландры представляют батарею чугунных валов с отбеленным наружным слоем Прижим валов осуществляется под действием собственного веса. В некоторых конструкциях применен дополнительный пневмо- или гидроприжим верхнего вала.

Заметим, что в статье рассматриваются СТПС и диагностические признаки только типовых конструкций прессов и каландров, которые используются на большинстве эксплуатирующихся БМ. Башмачные прессы, термокаландры здесь не обсуждаются.

В прессах и каландрах БМ используются уникальные валы, не встречающиеся в других отраслях техники: отсасывающие, гранитные, с регулируемым прогибом. Характерная особенность этих валов – наличие двух соосных взаимосвязанных элементов. В отсасывающих валах такими элементами являются вращающаяся рубашка вала и неподвижная отсасывающая камера, связанные между собой упругодемпфирующими связями в виде подшипниковых опор и уплотнений отсасывающей камеры. В валах с регулируемым прогибом на гидравлической поддержке неподвижная ось (сердечник) и вращающаяся рубашка связаны гидравлическими элементами и подшипниками качения. В гранитных валах сердечник и рубашка связаны посредством цементной заливки или полимера.

Конструкции сложных валов описаны в монографии [2].

Привод прессов и каландров состоит из электродвигателей постоянного тока с тиристорным управлением или асинхронных электродвигателей с частотным регулированием, редукторов и промежуточных валов. Для привода валов БМ с неподвижными корпусами подшипников применяются промежуточные валы с зубчатыми или пластинчатыми муфтами. Для привода прижимных валов используются карданные передачи.

В прессах и каландрах проявляются практически все виды СПТС, встречающиеся в оборудовании, в захватах валов проявляется трение качения цилиндров с промежуточным «телом» в виде сукна и бумаги, а также покрытия валов. Валы опираются на двурядные сферические роликовые подшипники. В приводе могут быть дефекты и повреждения электродвигателей, зубчатых передач редукторов, муфт, различные несоосности и отклонения сопрягаемых валов. Рассмотреть все эти СПТС в одной статье принципиально невозможно.

Структурные параметры технического состояния возбуждают практически все известные виды вибрации: вынужденные при силовом и кинематическом возбуждении, собственные и параметрические, автофрикционные и самовозбуждающиеся [5, 3].

Таким образом, можно сказать что основными признаками технического состояния оборудования являются параметры вибрации. Диагностическими признаками ТС прессов являются параметры вибрации всех валов, но наиболее интенсивную вибрацию имеют прижимные валы. При диагностике прессов используется вибрация прижимных валов (кроме диагностики подшипников качения).

Математическая модель колебаний батарейной конструкции может быть представлена передаточными функциями и амплитудно-частотными характеристиками Для одномерной линейной динамической задачи при детерминированных динамических воздействиях, параметры вибрации определяются следующей зависимостью [4];

(1)

(1)

где X(ω) – спектр параметров вибрации; H(ω) – передаточная функция системы; F(ω) – спектр динамических воздействий; [X(ω)] – спектр предельных (нормативных) параметров вибрации.

Под передаточной функцией H(ω) понимается зависимость параметра механической системы от единичного динамического воздействия, которыми являются силовые и кинематические воздействия. Зависимость (1) представляет собой общий вид диагностической модели, связывающей диагностический признак X(ω) с динамическими воздействиями, характеризующими структурные параметры технического состояния F(ω), посредством передаточной функции H(ω). Предельное состояние диагностического признака характеризует правая часть уравнения [X(ω)].

Дефекты, повреждения, отклонения, возникающие в процессе эксплуатации БМ, приводят к появлению динамических воздействий, являющихся функцией частоты.

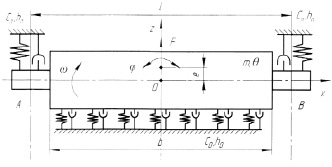

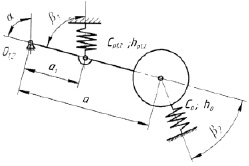

Расчетная модель для определения собственных частот колебаний прижимного вала показана на рис. 1, где обозначено: Сл, п – коэффициент жесткости системы прижима валов соответственно с лицевой и приводной сторон; hл, п – коэффициент неупругих сопротивлений; Со, h0 – распределенные коэффициенты жесткости и неупругих сопротивлений в захвате пресса; mв, θв – масса и момент инерции вала относительно центра масс; l – расстояние между опорами вала; b – длина зоны контакта прессовых валов; О – центр масс вала; z0 – перемещение центра масс вала; φ – угол поворота вала относительно центра масс.

При симметричном расположении центра масс вала (Сл = Сп; hл = hп) его свободные колебания опишутся следующими взаимно независимыми однородными дифференциальными уравнениями:

(2)

(2)

Рис. 1. Динамическая модель прижимного вала пресса

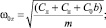

Откуда собственные частоты вертикальных и поворотных колебаний симметричного прижимного вала:

(3)

(3)

При пневматическом и гидравлическом прижимах подшипниковые узлы прижимных валов устанавливаются на шарнирных рычагах (рис. 3). Маятниковые колебания валов на рычагах несколько изменяют собственные частоты колебаний и определяются по формулам

(4)

(4)

где γ – параметр, характеризующий распределение масс вала,

а – расстояние от оси вращения вала до оси вращения рычага; α – угол наклона маятника от вертикальной оси (рис. 2).

Рассмотрим только некоторые наиболее характерные для батарейных конструкций СПТС.

Структурные параметры ТС прессов:

1) неуравновешенность масс валов;

2) некруглость сечений сопрягаемых валов;

3) кинематические и параметрические воздействия подшипниковых опор на валы;

4) перекосы («ножницы») осей сопрягаемых валов, перекосы подшипников качения;

5) отличие коэффициентов жесткости прижимных устройств с лицевой и приводной сторон машины;

Рис. 2. Расчетная схема вала на рычагах

СПТС 1; 2; 3; 4 проявляются также в каландрах.

СПТС возбуждают собственные и вынужденные, параметрические и самовозбуждаемые колебания прижимных валов прессов.

Валы прессов и каландров могут иметь динамическую неуравновешенность, включающую статическую и моментную неуравновешенность. Динамические нагрузки на подшипниковые опоры возбуждают их вибрацию на оборотной частоте и частотах, кратных оборотной частоте, причем 70-80 % мощности вибрации сосредоточено на оборотной частоте. Динамический признак неуравновешенности валов – вибрация подшипниковых опор на оборотной частоте. Если вибрация корпусов подшипников с лицевой и приводной сторон синфазны, то вал неуравновешен статически, не совпадает по фазе – динамически, а если в противофазе, то вал имеет моментальную неуравновешенность. Также следует отметить, что колебания подшипниковых опор в противофазе возбуждаются также при неравенстве коэффициентов жесткости соответственно подшипниковых опор вала с приводной и лицевой сторон БМ и систем прижима подвижных валов. Дополнительный диагностический признак неуравновешенности валов – зависимость параметров вибрации от частоты их вращения.

Один из ощутимых источников вибрации валов прессов и каландров – кинематическое и параметрическое воздействие подшипников качения, которое происходит на подшипниковых частотах fп, определяемых по формуле

(5)

(5)

где fв – частота вращения вала, об/с; dтк – диаметр тела качения, мм; d0 – диаметр окружности по осям тел качения, мм; β – угол контакта тел качения; z – количество тел качения в одном ряду подшипника.

Вибрация валов на подшипниковых частотах и гармониках подшипниковой частоты, модулированных оборотными частотами, резко увеличивается из-за переменности радиального зазора в подшипнике, возникающей из-за разноразмерности тел качения и нецилиндричности посадочных мест подшипника, а также из-за возможности маятникового резонанса, когда подшипниковая частота совпадает с маятниковой собственной частотой колебаний подшипника, определяемой по формуле (6)

(6)

(6)

где g – ускорение свободного падения; Δ – радиальный зазор подшипника.

Диагностические признаки перекоса осей валов в прессах и каландрах. При неудовлетворительном монтаже валов в батарейных конструкциях возникает перекос осей валов, так называемые «ножницы», который является одной из частых причин вибрации конструкции, трудно распознаваемых на производстве.

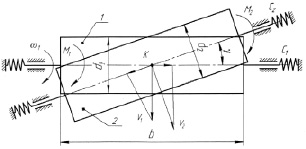

В контакте по образующей цилиндров находятся два вала батареи диаметрами d1 и d2 (рис. 3). Приводной вал 1 передает вращение валу 2 посредством сил трения. Линейное давление между валами q, кН/м, коэффициенты трения движения fδ и покоя fп в зоне контакта валов. Причем fп > fδ. Подшипниковые узлы имеют упругую податливость в осевом направлении с коэффициентами жесткости соответственно С1 и С2. Угловая частота вращения входного вала ω; масса валов m1 и m2; угол перекоса осей валов γ, величины осевого зазора в подшипниках, осевой жесткости корпусов подшипников.

Рис. 3. Валы с перекрещивающимися осями

Диагностическим признаком перекоса осей валов батарейных конструкций является импульсная вибрация со случайной периодичностью в несколько секунд на частотах собственных колебаний составных частей оборудования.

Структурные параметры технического состояния и диагностические признаки каландров

Качественные показатели бумажного полотна, в частности его маркировка и дробление, зависят от технологических параметров производства бумаги и от СПТС каландров.

К технологическим факторам относятся неоднородность плотности и рыхлости бумажного полотна. Колебания массы бумажного полотна происходят, как правило, на частотах пульсации давления бумажной массы, генерируемой оборудованием массоподводящей системы. Колебания плотности бумажного полотна обычно генерируются на оборотных частотах валов прессов. Длина волны lв неоднородных свойств бумаги, поступающей на каландрирование, зависит от скорости БМ на каландре VМ, м/мин, и частоты колебаний неоднородных свойств бумаги fп, Гц, и определяется по формуле (7)

(7)

(7)

В тех случаях, когда длина волны равна половине периметра окружности сечения вала, возникает критическое состояние, когда впадины или выпуклости волны одновременно входят в оба захвата вала. Положение усугубляется, когда несколько валов каландра имеют одинаковый диаметр. Возникает своеобразный импульсный процесс, возбуждающий вибрацию валов на собственных частотах, модулируемых удвоенными частотами вращения валов [1].

Критические скорости БМ, при которых возбуждаются интенсивные колебания валов на собственных частотах, определяются по формуле (8)

(8)

(8)

При работе каландров проявляются особенно отчетливо и часто некруглость сечений валов или как частный случай – огранка рабочей поверхности валов.

Кроме того, встречаются:

– несоответствие профиля бомбировки валов кривой их прогиба;

– некачественная перешлифовка, при которой остаются следы огранки, наклепа и других СПТС валов.

Под огранкой рабочей поверхности валов понимается местное отклонение от круглости сечений по всей длине вала (грань, вмятина). При огранке, перекосе и ряде других СПТС каландров возникают импульсные воздействия на батарею валов каландров, при которых возбуждаются колебания валов на собственных частотах батареи.

В статье приведены сведения о структурных параметрах технического состояния и диагностических признаках батарейных конструкций бумагоделательных машин, необходимых при эксплуатации бумагоделательных машин.

Рецензенты:

Герц Э.Ф., д.т.н., профессор кафедры технологии и оборудования лесопромышленных производств, ФГБОУ ВПО «Уральский государственный лесотехнический университет», г. Екатеринбург;

Глухих В.В., д.т.н., профессор кафедры технологии ЦБП и переработки полимеров, ФГБОУ ВПО «Уральский государственный лесотехнический университет», г. Екатеринбург.