Магистральные газопроводы на Европейском Севере страны эксплуатируются в сложных условиях. На обводненных территориях грунт обладает слабой защемляющей способностью, поэтому температурно-силовые воздействия на трубопровод в процессе эксплуатации приводят к накоплению пластической деформации на отдельных участках, не учитываемой расчетом [3]. Процесс усталостного разрушения металла трубы можно свести к нескольким видам процессов, определяющих накопление усталостных повреждений [9–11]. Появление и развитие усталостных повреждений трубных сталей является многостадийным и зависит от природы материала, условий нагружения [4] и структурного состояния [6], обусловленного условиями эксплуатации самих трубопроводов. Эти процессы, будучи результатом воздействия сложных механизмов [7, 8], сначала проявляются как локальные пластические деформации. В работе сделана попытка выявить зависимость склонности материала к хрупкому разрушению не столько от условий нагружения, сколько от свойств самой структуры, приобретенных материалом в процессе эксплуатации трубопровода.

В настоящей работе приведены результаты исследований изменения первоначальных свойств трубной конструкционной низколегированной кремнемарганцовистой стали 17ГС, определенных по оригинальной методике с использованием характеристик микропластической деформации, определяемых на образцах диаметром 3,5 мм и высотой 7 мм, которые деформировались сжатием ступенчато возрастающей нагрузкой до предела текучести на специальном прессе большой жесткости (1/к = 104 МН/Н). Химический состав стали 17ГС представлен в табл. 1.

Массивное монолитное ярмо, изготовленное из высокопрочной стали, клиновое деформирующее устройство, мембраны, предотвращающие смещение нижней траверсы в горизонтальной плоскости, обеспечивают высокую жесткость деформирующего устройства и исключают перекос образца при испытаниях. Высокая жесткость испытательного устройства необходима для исключения возможного вклада машины в регистрируемую величину релаксации напряжений. Для регистрации величины падения напряжений в процессе испытания используется датчик силы, который представляет собой стальное упругое тело с наклеенными на него по мостовой схеме тензодатчиками. Сигнал с датчика через усилитель с компенсирующим устройством подается на самопишущий регистрирующий прибор, который записывает кривую падения напряжения после каждого цикла нагружения образца.

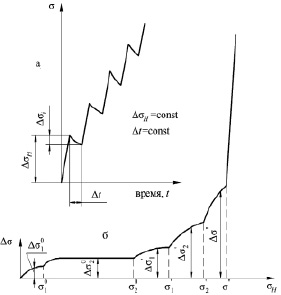

Величина изменения релаксации напряжений (Δσi) (рис. 1, а) измерялась при ступенчатом увеличении нагрузки (σH) на постоянную величину (ΔσH) через равные промежутки времени (Δt = 150 c). Затем строились зависимости Δσ(σH), отражающие постадийное развитие пластической деформации при нагружении до предела текучести (рис. 1 б). В зависимости от степени упрочнения стали в этом интервале напряжений наблюдается в основном от 2 до 5 стадий характера деформации, ограниченных критическими напряжениями  , σ′ и σ″ (рис. 1, б), которые вместе с соответствующими величинами падения напряжения (рис. 1, б) могут характеризовать способность металла сопротивляться малым пластическим деформациям. Именно эти величины были приняты за характеристики микропластической деформации (ПМД), используемые в данной работе [2].

, σ′ и σ″ (рис. 1, б), которые вместе с соответствующими величинами падения напряжения (рис. 1, б) могут характеризовать способность металла сопротивляться малым пластическим деформациям. Именно эти величины были приняты за характеристики микропластической деформации (ПМД), используемые в данной работе [2].

Таблица 1

Химический состав в % стали 17ГС (ГОСТ 19281 – 89)

|

C |

Si |

Mn |

Ni |

S |

P |

Cr |

N |

Cu |

As |

|

0,14–0,2 |

0,4–0,6 |

1–1,4 |

до 0,3 |

до 0,04 |

до 0,035 |

до 0,3 |

до 0,008 |

до 0,3 |

до 0,08 |

Рис. 1. Схема нагружения при испытаниях (а) и схема полученной зависимости (б)

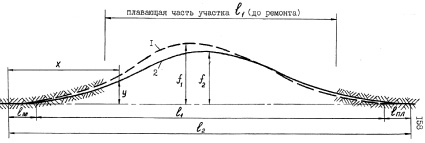

Из различных мест участка газопровода Ухта – Торжок длиной 100 м, подлежащего ремонту после эксплуатации в течение 15 лет, были вырезаны темплеты (карта 400×400 мм) и из них были изготовлены образцы для определения ПМД. В этом месте произошло деформирование участка трубопровода в горизонтальной плоскости со стрелой прогиба 6 м (рис. 2).

Темплеты вырезались на участках, где труба подвергалась наибольшей деформации. В качестве исходных значений параметров микропластической деформации принимались данные испытаний образцов, вырезанных из трубы запаса, не бывшей в эксплуатации.

Первая группа образцов характеризуется разной степенью остаточных деформаций, полученных в результате эксплуатационной нагрузки. Так, максимальные напряжения на этом участке трубы, определенные расчетом, составили 340 МПа в районе карты 4. Образцы карт 3 и 5 вырезались на расстоянии 15 и 22 м от карты 4 и характеризуются меньшими значениями параметров напряженно-деформированного состояния материала трубы.

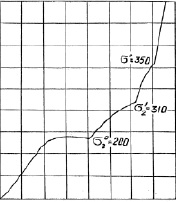

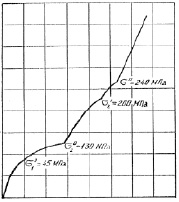

Графики изменения ПМД для образцов, вырезанных из разных участков трубы, показаны на рис. 3 а‚ б. Как видно из соответствующих графиков, параметры  , σ″ и

, σ″ и  имеют разные значения в зависимости от места вырезки образца. Значения параметров

имеют разные значения в зависимости от места вырезки образца. Значения параметров  σ″ и

σ″ и  , полученные для образцов, вырезанных из нескольких участков труб, отличающихся напряженно-деформированным состоянием в процессе эксплуатации трубопровода, приведены в табл. 2.

, полученные для образцов, вырезанных из нескольких участков труб, отличающихся напряженно-деформированным состоянием в процессе эксплуатации трубопровода, приведены в табл. 2.

Рис. 2. Схема искривленных участков газопровода Ухта – Торжок: 1 – ось трубы до ремонта; 2 – после ремонта; x, y – координаты сечений трубы; f1, l1 – прогиб трубы в вершине, длина участка до ремонта; f2, l2 – то же после ремонта

а б

Рис. 3. График изменения параметров микропластической деформации для образца из стали I7ГС: а – исходное структурное состояние; б – карта 5. Продольное направление вырезки образца

Таблица 2

Значения параметров микропластической деформации для материала разных участков трубы

|

Место вырезки образца |

|

|

|

σ″, МПа |

|

|

Исходный |

– |

200 |

310 |

350 |

0,26 |

|

Карта 2 |

– |

240 |

300 |

340 |

0,26 |

|

Карта 3 |

– |

165 |

– |

340 |

0,25 |

|

Карта 4 |

43 |

290 |

370 |

427 |

0,18 |

|

Карта 5 |

45 |

130 |

200 |

240 |

0,23 |

При сопоставлении данных, полученных в результате испытаний образцов, с определением конкретного места их вырезки, было установлено, что значения ПМД металла карт 4 и 5 отличаются от ПМД исходного металла трубы. При этом карта 4 была вырезана на внутреннем радиусе изгиба трубы, а карта 5 – на внешнем, то есть металл участка карты 4 деформировался сжатием довольно значительным усилием, а участок карты 5 подвергался деформации растяжением. Все это хорошо выявилось при анализе величин ПМД для соответствующих образцов. Таким образом, измерение микропластических характеристик металла трубы после эксплуатации в течение определенного периода и сравнение с данными, полученными при замере ПМД металла труб, не бывших в эксплуатации, позволяет сделать заключение о степени деформирования металла трубы в процессе эксплуатации.

Известно [4], что увеличение степени деформации сжатия приводит к изменению температуры перехода материала из пластического в хрупкое состояние и смещению ее в область более высоких температур.

Наиболее распространенный способ оценки склонности материала к хрупкому разрушению – определение температурной зависимости величины KCU. Недостатками этого способа являются:

1) отсутствие физически аргументированного критерия ударной вязкости;

2) не показательность величины KCU для высокопрочных состояний, так как с повышением прочности материала при уменьшении температуры испытания отсутствует явно выраженный порог хладноломкости.

В предполагаемом в настоящей работе способе определения момента перехода материала из пластического в хрупкое состояние производится по температурной зависимости параметра

определяемого по микропластическим характеристикам, получаемым в результате статического нагружения сжатием. Эта зависимость близка по температурному интервалу в зависимости KCU (T), однако величина А имеет определенный физический смысл:  характеризует сопротивление движению дислокаций в матрице сплава в обход частиц выделений в пределах микропластической области до появления микротекучести, а величина

характеризует сопротивление движению дислокаций в матрице сплава в обход частиц выделений в пределах микропластической области до появления микротекучести, а величина  характеризует напряжение, соответствующее смене дислокационного механизма деформации при переходе из микропластической области в промежуточную область деформации [4]. Таким образом, через способность данной структуры к микропластичности можно оценить склонность материала к хрупкости. При этом имеется в виду не абсолютная величина деформации перед разрушением, а существование нескольких механизмов деформации, с помощью которых она может быть реализована [1]. Исходная структура металла обусловливает появление определенных механизмов деформации при конкретных величинах критических напряжений. Отклонение от величин критических напряжений в материале трубы до определенных значений после эксплуатации будет свидетельствовать о пригодности участка трубы для дальнейшей эксплуатации.

характеризует напряжение, соответствующее смене дислокационного механизма деформации при переходе из микропластической области в промежуточную область деформации [4]. Таким образом, через способность данной структуры к микропластичности можно оценить склонность материала к хрупкости. При этом имеется в виду не абсолютная величина деформации перед разрушением, а существование нескольких механизмов деформации, с помощью которых она может быть реализована [1]. Исходная структура металла обусловливает появление определенных механизмов деформации при конкретных величинах критических напряжений. Отклонение от величин критических напряжений в материале трубы до определенных значений после эксплуатации будет свидетельствовать о пригодности участка трубы для дальнейшей эксплуатации.

Рецензенты:

Гаврилов Г.Н., д.т.н., профессор, Институт физико-химических технологий и материаловедения, Нижегородский государственный технический университет им. Р.Е. Алексеева, г. Нижний Новгород;

Панов А.Ю., д.т.н., профессор, директор ИПТМ, Нижегородский государственный технический университет им. Р.Е. Алексеева, г. Нижний Новгород.

, МПа

, МПа

, МПа

, МПа

, МПа

, МПа

, МПа

, МПа