В технологии рудоподготовки и обогащения полезных ископаемых важнейшую роль играет процесс разделения исходных продуктов на фракции по комплексным показателям, характеризующим различные физико-механические свойства входящих компонентов.

Использование вибрации вместо традиционного разделения сыпучих материалов на ситных классификаторах открывает новые технологические возможности как по производительности процесса, так и по качеству и возможности разделения частиц с близкими физико-механическими характеристиками.

Впервые общая теория вибрационного перемещения и транспортирования сыпучих материалов была изложена в работе [3]. В конкретных задачах исследования перемещение описывается нелинейным дифференциальным уравнением.

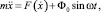

Основные закономерности вибрационного перемещения можно проследить при движении плоской частицы массой m по горизонтальной шероховатости поверхности при воздействии гармонической вынужденной силы Ф0sin ωt, вектор которой совпадает с направлением плоскости перемещения.

Уравнение движения тела имеет вид

(1)

(1)

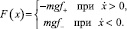

а сила сухого трения составляет

(2)

(2)

Очевидно, что при Ф0 > mgf+ тело будет двигаться поступательно во время первого полупериода 0 < ωt < π, а в течение второго полупериода π < ωt < 2π – тело останется на месте, если Ф0 < mgf–, т.е. наблюдается появление вибрационной силы V, которая может обеспечить движение частицы вверх против силы тяжести при некотором положительном угле наклона плоскости.

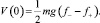

Основное условие возникновения эффекта вибрационного перемещения – наличие асимметрии системы. Асимметрия может быть обусловлена наклоном плоскости по отношению к горизонту либо неодинаковостью силы сопротивления в прямом и обратном направлениях. Тогда значению скорости вибрационного перемещения соответствует сила

(3)

(3)

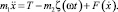

В случае действия на систему вынуждающей силы Ф0sin ωt и плоскость совершает гармонические колебания с амплитудой A и частотой ω, вибрационная сила  представляет сумму двух слагаемых:

представляет сумму двух слагаемых:

(4)

(4)

где V(0) – движущая вибрационная сила;  – вибропреобразованная сила сопротивления, которая носит характер вязкого трения.

– вибропреобразованная сила сопротивления, которая носит характер вязкого трения.

Таким образом, воздействие вибрации на систему вызывает преобразование сухого трения в вязкое и появление движущей вибрационной силы.

Рассмотренная простейшая система объясняет не только эффект вибрационного перемещения, но и проявления виброреологических свойств сыпучей среды.

В реальных условиях при моделировании вибрационного перемещения частиц необходимо учитывать наличие сопротивляющейся среды.

Рассмотрим движение частицы массой m в среде с силой сопротивления  , зависящей от относительной скорости частицы в среде при любом характере сил сопротивления. Предположим, что на частицу действует постоянная сила T и 2π –периодическая сила

, зависящей от относительной скорости частицы в среде при любом характере сил сопротивления. Предположим, что на частицу действует постоянная сила T и 2π –периодическая сила

В общем случае m1 ≠ m2, но при движении частицы по плоскости m1 = m2.

С учетом принятых предположений получим уравнение движения частицы по плоскости при вибрационном разделении сыпучих смесей:

(5)

(5)

Особый интерес представляют исследования по движению частиц по наклонной к горизонтальной плоскости шероховатой поверхности, совершающей гармонические колебания в двух взаимно перпендикулярных направлениях по закону:

ζ = A∙sin (ωt + δ), η = B∙sin ωt. (6)

Среди большого числа исследований по теории и практике классификации сыпучих материалов на вибрирующих ситах особое место занимают устройства для безрешетной сепарации, на которых расфракционирование происходит по различным физико-механическим свойствам. Безрешетные дековые сепараторы выгодно отличаются от ситных устройств, ячейки которых засоряются застрявшими частицами и позволяют отделять только крупные частицы от мелких, включая нулевые фракции. Процесс сегрегации, способствующий проникновению мелких фракций на нижние слои сыпучей среды при воздействии колебаний существенно способствует повышению разрешающей способности, «чувствительности» дековой сепарации.

В работе В.Д. Анахина [1] показано, что регулирование режимных параметров работы вибросепараторов обеспечивает соблюдение заданной крупности разделения и технологически обоснованных допустимых норм взаимозасоряемости посторонними фракциями конечных продуктов сепарации при заданной производительности машины, что позволяет разработать принципы технологического расчета вибросепараторов, определяет направления совершенствования их конструкции и режимы работы для увеличения производительности и эффективности разделения при низких энергозатратах. В указанной работе также изучен эффект вибрационного воздействия на тонкий слой сыпучего материала; проведено экспериментальное определение эффективного коэффициента трения и силы адгезии частиц мелкодисперсного материала вибрационным методом; рассмотрены методы оценки двустороннего размерного предела разделяемых частиц на вибродеках; оценена степень влияния отдельных конструктивных и технологических факторов на разделение сыпучей смеси; произведен выбор режимов движения частиц при вибрации наклонной деки вибросепаратора и оценены режимы сепарации для заданных условий; определены физико-механические параметры и свойства сыпучих материалов, оказывающих существенное влияние на скорость виброперемещения разделяемых частиц и эффективность разделения при различных режимах сепарации.

Дальнейшее изучение кинетики процесса разделения позволяет определить условия эффективного разделения смеси частиц, создание более экономичных технологических схем и благоприятных условий разделения сыпучего материала, обеспечение нормальной работы вибросепараторов и регулирования действия взаимообусловленных факторов, направленных на достижение заданных показателей разделения.

Для расширения технологических возможностей метода необходимо изучение свойств сыпучих материалов во взаимосвязи с вибрационными воздействиями на них; развитие и уточнение теории вибрационной сепарации, методов расчета и теоретическая разработка закономерностей разделения смеси частиц при гармонических колебательных движениях плоской деки вибросепаратора с двойным наклоном: разработка теоретических положений, методов расчета и закономерностей разделения слоя частиц под воздействием продольных бигармонических колебаний и колебаний с локально-постоянным ускорением движения деки вибросепаратора; определение основных зависимостей, необходимых для регулирования работы вибросепарирующих машин.

Основным параметром, характеризующим частицы сыпучего материала с точки зрения движения их по наклонной деке вибросепаратора в режиме без отрыва, является эффективный коэффициент трения. Величина этого коэффициента трения определяется в основном геометрическим параметрами (размером, формой, шероховатостью), природой частиц. В режиме фрикционного сепарирования фактором разделения является коэффициент трения.

Для продольного перемещения по деке сепаратора необходимо, чтобы сила инерции превзошла силу трения между частицей и поверхностью деки.

Нахождение зависимости эффективного коэффициента трения и сил адгезии от размеров частиц является одним из узловых вопросов теории разделения слоя частиц под воздействием колебательного движения деки вибросепаратора.

Необходимо теоретически обосновать и экспериментально подтвердить выбор наиболее рационального режима работы вибросепаратора, при котором обеспечиваются установившиеся режимы движения частиц с некоторой конечной скоростью, соответствующей реально возможной при максимальной технико-экономической эффективности разделения.

Параметры, которые могут регулироваться в процессе работы сепаратора, следующие: амплитуда и частота колебаний, сдвиг фаз и отношение амплитуд гармоник, угол наклона дек. При вибросепарации на деках наиболее важное значение имеет угол продольного наклона дек. При регулировке сепараторов рекомендуется сочетать угол продольного подъёма деки с коэффициентом трения частиц, так как эти факторы взаимосвязаны между собой.

Характеристики исходных материалов оказывают существенное влияние на эффективность разделения и используются в технологических расчетах вибросепараторов. Липкие влажные материалы практически не разделяются. Наиболее эффективно вибрационной сепарацией осуществляется разделение сухих порошкообразных и мелкозернистых материалов.

При безотрывном движении сыпучей среды по шероховатой поверхности разделяющая способность сепаратора зависит от массы частиц, их формы, плотности, упругости и фрикционных свойств поверхности, что в общем случае характеризует обобщенную силу трения частицы о вибрирующую поверхность.

Основным требованием к конструкции безрешетного сепаратора является достаточная жесткость рамы, на которую крепится дека, что обеспечивает равномерность параметров вибрации по всей поверхности деки. Раме сообщаются гармонические колебания, обычно от вибраторов направленного действия с возможностью регулирования горизонтальной и вертикальной составляющих амплитуд колебания. Необходимо обеспечить возможность регулирования продольного и поперечного наклона рамы в горизонтальной плоскости оптимизации «чувствительности» сепарации, даже при весьма малых различиях в параметрах разделяемых фракций, что не обеспечивается сепараторами других типов.

Рациональное сочетание технологического процесса расфракционирования и скорости транспортирования определяет техническую эффективность конструктивного исполнения сепаратора, что обеспечивается сообщением плоскости деки чисто гармонических прямолинейных колебаний, наклоненных к продольной и поперечной плоскости под некоторыми малыми углами. Оптимизацию процесса возможно осуществить, используя негармонические и бигармонические колебания.

Обычно скорость транспортирования регулируется изменением амплитуды колебаний, но с появлением современных частотных преобразователей наиболее целесообразно использовать частотное регулирование, которое можно производить дистанционно по ходу технологического процесса.

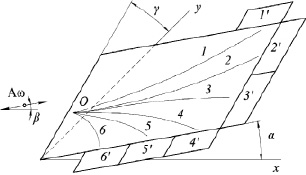

Принципиальная схема траекторий движения различных фракций по плоскости декового сепаратора представлена на рисунке.

Траектории движения фракций при безотрывном режиме: 1, 2 – шероховатые частицы плоской формы пониженной упругости максимальной плотности; 3, 4 – гладкие частицы закругленной формы средней плотности; 5, 6 – легкие упругие частицы шаровидной формы; α и γ – соответственно продольный и поперечный углы наклона деки к горизонтальной плоскости; β – угол вектора колебаний к горизонту; 1′–6′ – ячейки для сбора фракций

Анализ априорной информации [2, 3] показал, что вид траектории на деке в основном определяется эффективным коэффициентом трения о поверхность fэ, коэффициентом восстановления при ударе частицы о плоскость R и коэффициентом мгновенного трения при ударе λ, то есть физико-механическими свойствами разделяемых материалов.

Для малых частиц их масса и размеры начинают оказывать более существенное значение и необходимо учитывать сопротивление воздуха, особенно в безотрывных режимах транспортирования.

Диапазон работы сепараторов находится в пределах виброускорений

A2ω2 ≤ 10g,

где A – амплитуда колебаний; ω – частота колебаний; g – ускорение свободного падения.

Сепарация крупных частиц более 0,5 мм происходит эффективнее при больших амплитудах и малых частотах на шероховатых и гуммированных поверхностях. Мелкие порошки предпочтительно разделять при малых амплитудах и повышенных частотах на гладких твердых поверхностях, покрытых износостойкими покрытиями, например, фосфотированными или упрочненными методами поверхностно-пластического деформирования.

Автором ряда изобретений и исследований в области дековой сепарации является Д.А. Плисс [6]. Проведенные под руководством А.П. Сергиева исследования в Ижевском НИТИ «Прогресс» позволили внедрить технологию расфракционирования кварцевого песка при изготовлении форм для литья по выплавляемым моделям на Ижевском механическом заводе [4], где впервые были использованы многоярусные дековые сепараторы.

Основы теории дековой сепарации заложены в работах И.И. Блехмана, Г.Ю. Джанелидзе [2, 3] и других исследователей, обобщенных в библиографических ссылках в работах [3, 5].

Пусть в установившемся процессе вибротранспортирования известна скорость движения частицы по плоскости с продольным и поперечным наклоном относительно горизонта. Тогда дифференциальное уравнение траектории движения частиц по деке будет иметь вид dy/dx.

При поступательном прямолинейном гармоническом колебании деки с частотой ω и амплитудой A параметр перегрузки без учета сопротивления воздуха составит

(7)

(7)

при выполнении соотношения

(8)

(8)

где α – угол продольного наклона поверхности деки к горизонту; R – коэффициент восстановления при ударе частицы о плоскость.

При выполнении условия (8) происходит движение с интенсивным подбрасыванием частиц.

Аналогично для случая безотрывного режима

(9)

(9)

здесь

(10)

(10)

где γ – угол поперечного наклона деки к горизонту; λ – коэффициент мгновенного трения при ударе; q – обобщенный параметр, определяющий режимы сепарации частиц.

Для нахождения траектории движения частиц при различных значениях q достаточно знать углы α, β и γ. В случае плоской деки углы α, β постоянные и траекториями движения частиц являются прямые линии. Уравнение (9) позволяет построить траектории движения частиц для различных значений параметра q.

При определенных конструктивных решениях возможно разделение частиц не только сухих смесей, но и в тонких слоях жидкости, что открывает инновационные технологические возможности в рудопереработке и извлечении редких элементов из «хвостов» и рудных концентратов.

Рецензенты:

Афонин А.Н., д.т.н., профессор кафедры «Материаловедение и нанотехнологии», Белгородский государственный национальный исследовательский университет, г. Белгород;

Бессмертный В.С., д.т.н., профессор кафедры технологии стекла и керамики, Белгородский государственный технологический университет им. В.Г. Шухова, г. Белгород.