Большой практический интерес представляет вопрос о поведении пенобетонных и других газонаполненных изделий и конструкций в процессе их длительной эксплуатации. В настоящее время еще не имеется достаточно экспериментальных данных и практических наблюдений об атмосферостойкости ячеистых строительных материалов.

В данной работе авторами рассматриваются вопросы атмосферостойкости газо- и пенобетонов на неорганической основе.

Одной из особенностей высокопористых газонаполненных материалов является большая поверхность их контакта с окружающей средой и в том числе с воздухом, поэтому атмосферостойкость является очень важным их показателем, тем более что карбонизация газо- и пенобетонов сопровождается значительными собственными деформациями и напряжениями, сильно снижающими их эксплуатационные характеристики.

Согласно исследованиям, выполненным под руководством Ю.М. Бутта [4], гидросиликаты кальция тоберморитовой группы, состав которых приближается к СаО·SiО2·Н2О, или СSН(В) и ксонотлит по номенклатуре Бога, или СSН-I по номенклатуре Тейлора, отличаются малой стойкостью в условиях углекислотной агрессии. Этим определяется недостаточная атмосферостойкость силикатного кирпича и изделий из плотного силикатного бетона. Авторы [4] провели сравнительные исследования коррозии образцов из плотного и поризованного силикатного бетона автоклавного твердения. Было установлено, что последние коррозируют в разы быстрее. Это и неудивительно, так как рост пористости образцов увеличивает скорость всех коррозионных процессов. Если учесть низкую атмосферостойкость плотных силикатных бетонов и силикатного кирпича, проблема долговечности газосиликатных изделий и конструкций приобретает особую значимость. Это требует принятия дорогостоящих мер по их защите от атмосферной агрессии и нормированию их применения в зависимости от климатических условий.

Эта проблема, несмотря на ее значимость, до сих пор не рассматривалась. Причины низкой стойкости низкоосновных гидросиликатов кальция тоберморитовой группы (СSН(В), тоберморит, ксонотлит) в условиях углекислотной агрессии рассмотрены в теории кольматации, разработанной Ш.М. Рахимбаевым [6]. Эта же теория позволяет понять и обосновать высокую стойкость против агрессивного действия углекислого газа гидросиликатов кальция высокой основности (С2SН2, СSН-II, С2SН(А), С2SН(В), С2SН(С) и другие). Первый из них обеспечивает структурообразование и твердение таких видов поробетонов, как пенобетоны и неавтоклавный газобетон.

Отсюда следует, что газонаполненные материалы неавтоклавного твердения отличаются значительно более высокой стойкостью против углекислотной агрессии и обусловленной этим лучшей атмосферостойкостью, чем газобетоны автоклавного твердения.

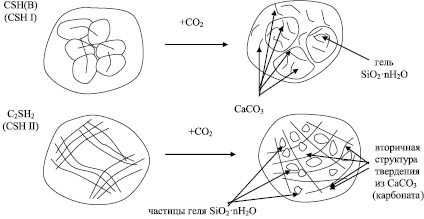

Рассматривая сравнительную атмосферостойкость низко- и высокоосновных гидросиликатов кальция, следует подчеркнуть, что карбонизация первых сопровождается разрушением структуры твердения, обусловленной срастанием и прорастанием волокнистых и пластинчатых микрокристаллов низкоосновных гидросиликатов кальция. При этом образуется гелеобразная быстро усыхающая масса аморфной кремнекислоты, в которой «плавают» кристаллы карбоната кальция. Кристаллов СаСО3 слишком мало для создания вторичной структуры твердения.

В случае же карбонизации высокоосновных гидросиликатов кальция количество образовавшейся аморфной кремнекислоты в 1,5–2 раза меньше, а кристаллов карбоната кальция – соответственно, больше, чем в предыдущем случае. В результате этого на основе вновь образовавшихся кристаллов карбоната кальция возникает вторичная конденсационно-кристаллизационная структура твердения, которая отличается высокими физико-механическими показателями и атмосферостойкостью.

В связи с изложенным большое теоретическое и практическое значение имеет вопрос о составе гидросиликатов кальция, которые образуются при гидратации портландцемента. Издавна считается, что основность гидросиликатов кальция, которые образуются при гидратации алита и белита, близка к 2. Однако в последние 2–3 десятилетия по инициативе Х.Ф. Тейлора [9] стали писать, что она равна 1,4–1,7, в среднем 1,5. Реакцию гидратации алита принято писать следующим образом:

3СаО·SiО2 + (n + 1,5)Н2О = = 1,5СаО·SiО2·n Н2О + 1,5Са(ОН)2.

В результате такой реакции при полной гидратации алита должно выделиться 37 % свободного гидроксида кальция. В действительности его количество не превышает 25 %, что соответствует реакции:

3СаО·SiО2 + (n + 1)Н2О = = 2СаО·SiО2·n Н2О + 1,5Са(ОН)2.

В своем учебнике, выпущенном в последние годы [10], Тейлор признал, что основность гидросиликатов в цементном камне находится в пределах 1,7–2.

Теоретические основы повышения долговечности строительных материалов и изделий путем оптимизации их состава отражены в теории кольматации [6], согласно которой процессы химической коррозии строительных материалов и изделий в большинстве случаев сопровождаются образованием малорастворимых в воде продуктов реакции компонентов цементного камня с агрессивными агентами, содержащимися в окружающей среде. Эти продукты обычно откладываются в зоне реакции и в той или иной степени кольматируют ее, то есть закупоривают поры материала, по которым идет диффузия агрессивных агентов. В связи с этим такие реакции являются в той или иной степени самотормозящимися. Чем обильнее и плотнее слой продуктов реакции – кольматантов, тем сильнее тормозится диффузия агрессивного агента вглубь изделия. В связи с этим, правильно подобрав состав строительного материала, который обеспечивает образование максимального количества кольматанта, можно достаточно сильно тормозить процесс коррозии.

Как следует из данных работы [8], кольматант создает не только чисто механическое сопротивление на пути агрессивных ионов. При этом большую роль играют электрокинетические явления. Так, поры кремнегеля мало проницаемы для анионов, а геля Мg(ОН)2 – для катионов.

При карбонизации гидросиликатов кальция тоберморитовой группы СаО∙SiО2∙Н2О, которые являются основными связующими в газосиликатном бетоне автоклавного твердения, происходит следующая реакция:

СаО∙SiО2∙Н2О + СО2 + (n – 1) Н2О = = СаСО3 + SiО2∙nН2О.

Оба эти продукта реакции отличаются очень низкой растворимостью в воде, поэтому оба выполняют функцию кольматанта. Однако количественное соотношение СаСО3 к SiО2 составляет приблизительно 5 к 1, поэтому основным кольматантом в данных условиях является карбонат кальция. Следовательно, в условиях углекислотной агрессии необходимо применять высокоосновные цементы, так как при этом образуется максимальное количество СаСО3 как кольматанта и в наибольшей степени будет проявляться эффект самоторможения реакций коррозии (рис. 1).

Рис. 1. Предполагаемая схема взаимодействия гидросиликатов кальция низкой и высокой основности с углекислым газом

При кислотной же коррозии, в том числе в водных растворах углекислого газа, под влиянием растворов НСl либо коррозии выщелачивания, когда ионы кальция удаляются из зоны реакции в окружающую среду в виде хорошо растворимых соединений, единственным кольматантом является гель кремнекислоты SiО2∙nН2О. Естественно, в этих условиях более стойкими являются низкоосновные цементы.

Для решения вопроса о влиянии состава вяжущего на атмосферостойкость газонаполненных материалов рассмотрим данные табл. 1 о влиянии карбонизации на прочность камня из низкоосновного гидросиликата кальция группы тоберморита и двухосновного, к которым относится волокнистый гелеобразный гидросиликат С2SН2 и хорошо окристаллизованный С2SН(А) [3].

Из приведенных данных видно, что после тепловой обработки камень из тоберморита значительно прочнее, чем из двухосновного гидросиликата кальция. Однако после карбонизации атмосферным углекислым газом камень из низкоосновного гидросиликата кальция теряет прочность, а из высокоосновного гидросиликата кальция, наоборот, повышает ее. Тоберморит является основным связующим газобетона из известково-песчаного вяжущего автоклавного твердения, а двухосновный гидросиликат кальция – пенобетона неавтоклавного твердения из портландцемента Цем. I, а также Цем. IIА по ГОСТ 31108 – 2003.

С помощью уравнения теории [5, 7] переноса рассчитали кинетические константы средней плотности и предела прочности при сжатии гидросиликатов кальция при хранении на воздухе и в среде углекислого газа.

Таблица 1

Свойства гидросиликатов кальция при хранении на воздухе и в среде углекислого газа

|

Гидросиликаты кальция |

Средняя плотность в кг/м3 через |

Предел прочности (в МПа) при |

|||||||

|

1 сут. |

3 мес. |

6 мес. |

сжатии через |

изгибе через |

|||||

|

1 сут |

3 мес. |

6 мес. |

1 сут |

3 мес. |

6 мес. |

||||

|

Искусственная карбонизация |

|||||||||

|

СSН(В) |

1070 |

1300 |

1330 |

2,65 |

2,06 |

1,92 |

0,40 |

0,37 |

0,31 |

|

Ксонотлит |

0750 |

1160 |

1200 |

1,55 |

1,73 |

2,03 |

0,87 |

0,81 |

0,77 |

|

С2SН(А) |

720 |

960 |

1110 |

0,04 |

0,51 |

0,55 |

0,02 |

0,33 |

0,53 |

|

С2SН(С) |

710 |

1140 |

1180 |

0,13 |

0,81 |

0,95 |

0,18 |

0,22 |

0,25 |

|

На воздухе |

|||||||||

|

СSН(В) |

1070 |

1220 |

1330 |

2,65 |

2,25 |

2,03 |

0,40 |

0,37 |

0,35 |

|

Ксонотлит |

750 |

890 |

960 |

1,55 |

1,78 |

1,99 |

0,87 |

0,93 |

0,90 |

|

С2SН(А) |

720 |

850 |

920 |

0,04 |

0,30 |

0,35 |

0,02 |

0,28 |

0,30 |

|

С2SН(С) |

710 |

750 |

850 |

0,13 |

0,35 |

0,36 |

0,18 |

0,30 |

0,33 |

Константы кинетики усадки были рассчитаны по уравнениям теории переноса [9]:

(1)

(1)

(2)

(2)

где τ – время твердения, сут; σ – предел прочности при сжатии, МПа; (τ/σ)0 – величина, обратная начальной скорости твердения (гидратации), сут/МПа; k1 и k2 – коэффициенты торможения процесса твердения (гидратации).

Уравнение (1) описывает кинетические процессы, происходящие с экстенсивным торможением во времени, уравнение (2) – с интенсивным торможением. Результаты расчета представлены в табл. 2 и 3.

Начальная скорость роста средней плотности у CSH(B) при искусственной карбонизации примерно в 2 раза выше, чем у ксонотлита, в то же время коэффициент торможения ниже, чем у остальных гидросиликатов. Ксонотлит существенно устойчивее CSH(B), особенно в отдаленные сроки, а еще более устойчивее высокоосновные гидросиликаты (C2SH(А), C2SH(С)), их начальная скорость еще меньше, а коэффициент торможения выше. Изменение коэффициента торможения говорит о том, что при повышении основности снижается активность взаимодействия при искусственной карбонизации. На воздухе разница начальной скорости сглаживается, коэффициенты торможения всех гидросиликатов довольно близки.

Таблица 2

Влияние карбонизации на кинетические константы изменения средней плотности гидросиликатов кальция во времени

|

Гидросиликаты кальция |

Значения кинетических констант |

||

|

U0, (кг/м3)/сут |

ktor, (кг/м3)-1 |

kkor |

|

|

Искусственная карбонизация |

|||

|

CSH(B) |

1478,43 |

0,0008 |

0,9999 |

|

Ксонотлит |

777,94 |

0,0008 |

0,9998 |

|

C2SH(А) |

227,21 |

0,0009 |

0,9966 |

|

C2SH(С) |

731,71 |

0,0008 |

0,9998 |

|

На воздухе |

|||

|

CSH(B) |

454,92 |

0,0008 |

0,9987 |

|

Ксонотлит |

368,21 |

0,001 |

0,999 |

|

C2SH(А) |

338,6 |

0,0011 |

0,9989 |

|

C2SH(С) |

202,98 |

0,0012 |

0,9971 |

Таблица 3

Влияние карбонизации на кинетические константы изменения предела прочности при сжатии гидросиликатов кальция во времени

|

Гидросиликаты кальция |

Значения кинетических констант |

||

|

U0, МПа/сут |

ktor, (МПа)–1 |

kkor |

|

|

Искусственная карбонизация |

|||

|

Ксонотлит |

0,37 |

0,4916 |

0,995 |

|

C2SH(А) |

0,02 |

1,1007 |

0,9543 |

|

C2SH(С) |

0,09 |

1,0153 |

0,9966 |

|

На воздухе |

|||

|

Ксонотлит |

0,52 |

0,5016 |

0,9977 |

|

C2SH(А) |

0,03 |

2,7328 |

0,9972 |

|

C2SH(С) |

0,15 |

2,7502 |

0,9999 |

Коэффициент торможения при карбонизации на воздухе увеличивается у всех рассматриваемых гидросиликатов, это говорит о том, что процесс карбонизации будет со временем интенсивно замедляться. У CSH(B) происходило снижение прочности, поэтому производили расчет интенсивности падения прочности (табл. 4).

Результаты исследований долговечности гидросиликатов кальция показывают, что расчеты, произведенные по пределу прочности при сжатии являются недостаточно точными, согласно этим расчетам ксонотлит является атмосферостойким, однако данные предела прочности при изгибе говорят об обратном. Отсюда следует вывод о том, что предел прочности при изгибе является более чувствительным при оценке долговечности. Предел прочности при изгибе уже на ранних сроках позволяет сделать вывод о долговечности того или иного гидросиликата, тогда как для такой оценки про пределу прочности при сжатии нужны более длительные испытания. Результаты расчета влияния карбонизации на кинетические константы изменения падения предела прочности при изгибе СSН(В) и ксонотлита приведены в табл. 5.

Для C2SH(А) и C2SH(С) рассчитывали влияния карбонизации на кинетические константы изменения предела прочности при изгибе во времени (табл. 6).

Влияние карбонизации на воздухе на кинетические константы изменения предела прочности при изгибе для ксонотлита рассчитать не удалось из-за того, что прочность сначала растет, а затем снижается, возможно, это связано с неточностью испытаний, так как предел прочности при сжатии все время увеличивался, а при искусственной карбонизации увеличивался и предел прочности при изгибе.

Таблица 4

Влияние карбонизации на кинетические константы изменения падения предела прочности при сжатии CSH(B) во времени

|

CSH(B) |

Значения кинетических констант |

||

|

U0, МПа/сут |

ktor, (МПа)-1 |

kkor |

|

|

Искусственная карбонизация |

0,02 |

1,0448 |

1 |

|

На воздухе |

0,01 |

0,7258 |

1 |

Таблица 5

Влияние карбонизации на кинетические константы изменения падения предела прочности при изгибе CSH(B) во времени

|

CSH(B) |

Значения кинетических констант |

||

|

U0, МПа/сут |

ktor, (МПа)-1 |

kkor |

|

|

Искусственная карбонизация |

0,02 |

1,1111 |

0,6547 |

|

На воздухе |

0 |

20 |

0,9333 |

Таблица 6

Влияние карбонизации на кинетические константы изменения предела прочности при изгибе гидросиликатов кальция во времени

|

Гидросиликаты кальция |

Значения кинетических констант |

||

|

U0, МПа/сут |

ktor, (МПа)–1 |

kkor |

|

|

Искусственная карбонизация |

|||

|

Ксонотлит |

0 |

3,3333 |

1 |

|

C2SH(А) |

0,01 |

1,6164 |

0,954 |

|

C2SH(С) |

0,06 |

3,9903 |

0,997 |

|

На воздухе |

|||

|

Ксонотлит |

0 |

50 |

1 |

|

C2SH(А) |

0,02 |

3,0724 |

0,9998 |

|

C2SH(С) |

0,09 |

3,0157 |

0,9985 |

Основность связана с содержанием гидроксида кальция в системе, только при повышении основности и приближении ее к 2 создается вторичная структура, которая повышает прочность. У низкоосновных гидросиликатов вторичная структура не образуется. Из изложенного следует вывод, что пено- и газобетон нормального, не гидротермального твердения отличаются большей атмосферостойкостью, чем газобетон из известково-песчаного вяжущего автоклавного твердения, что подтверждается экспериментальными данными [3].

Авторами [3] показано, что на долговечность ячеистых бетонов большое влияние оказывает их внутренняя структура. Увеличение объема мелких пор в изделиях повышает их морозостойкость, стойкость в агрессивных средах. Необходимо стремиться к уменьшению размера пор в материале, поскольку это повышает долговечность изделий.

Авторы [1] помещали газосиликатные образцы на крышу зданий и хранили их в течение 3 месяцев, предел прочности образцов в течение 3 месяцев непрерывно увеличивался. Результаты испытаний, проведенных Ю.А. Баталиным и Б.А. Новиковым [1], представим в табл. 7.

Образцы, выпиленные из газосиликатных плит со средней плотностью 580 кг/м3, хранились в условиях г. Алма-Аты. Следует отметить, что первые три месяца наблюдается рост прочности образцов, что обусловлено образованием вторичной структуры твердения на основе частиц карбоната кальция.

Большой интерес для оценки атмосферостойкости представляет работа Е.В. Баутиной [2], в которой исследовалась долговечность конструкционного газобетона, со средней плотностью 700–1000 кг/м3 в климатических условиях города Воронежа. Стеновые блоки из этого материала прослужили в многоэтажных домах в течение 44 лет, при этом существенных повреждений изделий не отмечено.

В связи с недостаточной изученностью атмосферостойкости теплоизоляционного пенобетона на синтетических пенообразователях автором произведены исследования атмосферостойкости пенобетонных образцов в климатических условиях Белгородской области. Исследования проводились путем натурных испытаний в условиях воздействия осадков, повышенных до +40 °С и пониженных до –30 °С температурах.

В атмосферных условиях на материалы одновременно оказывают действие несколько агрессивных факторов, поэтому для определения атмосферостойкости пенобетонные образцы хранили на открытом воздухе. Образцы размером 40×40×160 мм изготавливались с использованием бездобавочного белгородского цемента ЦЕМ I 42,5 Н ГОСТ 31108-2003. В качестве пенообразователя применяли «Пеностром», рабочая концентрация 0,1 % масс. Образцы-балочки изготавливались методом «сухой минерализации пены». Образцы были помещены на крышу одноэтажного жилого дома в Вейделевском районе Белгородской области. Пенобетонные образцы хранились в атмосферных условиях 24 месяца. Результаты испытаний представлены в табл. 8.

Таблица 7

Предел прочности при сжатии (в МПа) газосиликатных образцов при различных условиях хранения

|

Место хранения |

После запаривания |

1 мес. |

2 мес. |

3 мес. |

|

На открытом воздухе |

2,69 |

2,76 |

3,25 |

4,22 |

|

В лаборатории |

2,69 |

3,14 |

3,01 |

3,75 |

Таблица 8

Средняя плотность (кг/м3) и предел прочности при сжатии (МПа) пенобетонных образцов, хранившихся в атмосферных условиях

|

Состав |

Время |

|||||||||

|

28 сут. (н.у.) |

1 мес. |

6 мес. |

12 мес. |

24 мес. |

||||||

|

ρ |

Rсж |

ρ |

Rсж |

ρ |

Rсж |

ρ |

Rсж |

ρ |

Rсж |

|

|

ЦЕМ I 42,5 Н + 0,1Пен. |

358 |

0,57 |

391 |

0,67 |

393 |

0,89 |

410 |

0,94 |

433 |

0,87 |

|

ЦЕМ I 42,5 Н + 0,1Пен. + 0,3 % поташ М |

359 |

0,57 |

475 |

1,04 |

476 |

1,36 |

516 |

1,38 |

455 |

1,16 |

Из табл. 8 следует, что предел прочности при сжатии и плотность образцов увеличиваются в течение года. После 12 месяцев идет падение прочности, однако по прошествии двух лет предел прочности при сжатии выше, чем у исходных образцов. Анализируя характер атмосферных условий, можно считать, что в начальные сроки (до 6 месяцев) образцы находились в более благоприятных атмосферных условиях, т.е. в этом периоде средняя температура воздуха оказалась положительной, а относительная влажность и суммы осадков были незначительны (май – ноябрь). В последующие сроки (от 6 до 10 месяцев, от ноября до марта) образцы претерпевали действие отрицательных температур при большом количестве осадков. В январе и феврале температура опускалась до –35 °С. На втором году хранения в атмосферных условиях образцы претерпевали действие высоких температур (в мае – июле температура достигала +40 °С на солнце) (www.gismeteo.ru). После 1-го года хранения в атмосферных условиях внешних изменений в образцах не наблюдалось (отсутствие микротрещин, высолов и т.п.).

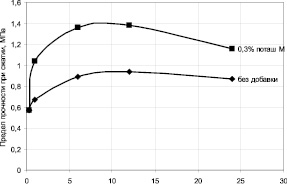

На рис. 2 представлено изменение предела прочности при сжатии образцов, хранившихся на открытом воздухе. Видно, что рост прочности наблюдается в первые шесть месяцев, далее прочность образцов изменяется незначительно. После года испытаний процесс изменения прочности в образцах практически прекратился.

Прочностные изменения в образцах говорят о том, что пенобетон без добавки поташа более устойчив к действию атмосферных условий. Для более точной оценки влияния атмосферных условий на образцы из пенобетона используем уравнение теории переноса [7]. Результаты расчета представим в табл. 9.

Рис. 2. Изменение предела прочности при сжатии пенобетонных образцов при хранении на открытом воздухе

Таблица 9

Влияние состава материала на кинетические константы при хранении в атмосферных условиях

|

Состав |

Значения кинетических констант |

||

|

U0, МПа/сут |

ktor, МПа-1 |

kkor |

|

|

ЦЕМ I 42,5 Н + 0,1Пен. |

0,06 |

1,0167 |

0,9998 |

|

ЦЕМ I 42,5 Н + 0,1Пен. + 0,3 % поташ М |

0,06 |

0,6677 |

0,996 |

Из табл. 9 видно, что начальная скорость карбонизации образцов с добавкой поташ М и без добавки одинакова. Наибольший коэффициент торможения имеют образцы, не содержащие добавку (ktor = 1,0167 МПа–1). Это говорит о том, что процесс карбонизации в этих образцах будет сильнее замедляться во времени.

В целом на основе литературных данных, а также исследований автора можно сделать вывод, что пенобетоны, с плотностью 300–400 кг/м3 обладают удовлетворительной атмосферостойкостью. Добавка поташ М оказала незначительное влияние на атмосферостойкость.

На основе известных экспериментальных данных о твердении в среде углекислого газа гидросиликатов кальция различной основности можно утверждать, что пенобетонные изделия неавтоклавного твердения из бездобавочных портландцементов типа ЦЕМ I превосходят по атмосферостойкости газосиликаты той же плотности. Поскольку имеется опыт успешной эксплуатации изделий из конструкционного газосиликата в течение 40–45 лет в условиях средней полосы России, есть основания предположить, что пенобетонные изделия той же плотности будут еще более долговечными.

Произведенные натурные испытания в климатической зоне Белгородской области образцов из пенобетона со средней плотностью 400 кг/м3 в течение двух лет, когда имели место десятки циклов замораживания-оттаивания, увлажнения-высушивания при температурах от +40 до –30 °С показали, что ввод дополнительных химических добавок – ускорителей схватывания и твердения оказывает незначительное влияние на морозостойкость и атмосферостойкость.

Рецензенты:

Ильина Т.Н., д.т.н., профессор кафедры «Теплогазоснабжение и вентиляция», ФГБОУ ВПО «Белгородский государственный технологический университет им. В.Г. Шухова», г. Белгород;

Лесовик Р.В., д.т.н., профессор кафедры «Строительное материаловедение, изделия и конструкции», ФГБОУ ВПО «Белгородский государственный технологический университет им. В.Г. Шухова», г. Белгород.