Важнейшими технологическими звеньями в обработке, а затем и хранении зерна наряду с очисткой от различных примесей и вредителей является доведение до стандартных норм, не более 14 %, влажности послеуборочного зерна. От этого зависит, как и с какими экономическими затратами будет обеспечена сохранность качества сырья и снабжение населения зерном высокой потребительской ценности [1]. Страны, занимающие лидирующие позиции в мировом экспорте зерна, находятся в выгодных и благоприятных климатических условиях. Так, например, в США, средняя влажность зерна, подвергающегося сушке, составляет 16–17 %, примерно в таких же условиях находятся крупнейшие экспортеры Канада и Австралия. Самое близкое стратегическое сопредельное с Казахстаном государство Россия по данным статистики уступает по этим показателям, так как влажность послеуборочного зерна в среднем составляет 19–21 %, а в отдельных регионах она достигает 25–30 % и более [3], что свидетельствует о неизбежных дополнительных затратах в процессе обработки зерновых. Географическое расположение Казахстана соответствует месторасположению Канады относительно экваториальной отметки в северной части Земли, и влажность убранного зерна непосредственно с полей равна показателям, благоприятствующим Казахстану. Это важное обстоятельство ставит страну в более выгодное положение перед потенциальными конкурентами, так как главные экспортеры Канада и Австралия находятся за пределами континента, а ближайщий крупный производитель Россия, находится в зоне с большим влагосодержанием.

Для устойчивого развития экспортных возможностей страны в целом необходимо создать такие благоприятные условия для работников аграрного сектора, включая мелких производителей зерна, которые предусматривают возможность самостоятельно, без дополнительных затрат, производить первичную обработку. Это является ключевым фактором, так как производитель зерна должен быть уверен в своих возможностях и сохранности продукции. Данное обстоятельство обретает острую актуальность на фоне пережитого в 2011 году рекордного урожая зерновых, когда в Казахстане было собрано около 30 млн т, а имеющиеся технологические пункты приема для длительного хранения не справились с обрушившейся массой зерна, так как были переполнены. По данным информационного агентства «Казах-Зерно» общие емкости хранения зерна в Казахстане составляли 22,9 млн т, в тот момент в республике общая емкость лицензированных хлебоприемных предприятий (ХПП) – 13,9 млн т, а хранилищ у сельскохозяйственных формирований – 9 млн т. Наряду с этим на территории Казахстана в связи с глобальным изменением климата за последние десятилетия в сезон уборки урожая зерновых наблюдается обильное выпадение осадков в виде дождя, с периодичностью раз в два года, что, безусловно, повышает риски в отношении качественной сохранности сырья.

Постановка задачи

Авторами проводятся научно-исследовательские работы по разработке эффективной технологии первичной обработки зерна, а именно топочного устройства по утилизации отработанных масел двигателей внутреннего сгорания, которая применима для мобильных зерносушилок. Для выполнения поставленных задач предполагается разработка конструкции топочного устройства, встраиваемого в мобильный зерносушильный агрегат, принцип работы которой основан на сжигании техногенных отходов сельскохозяйственного производства, а именно продуктов жидких отработанных смазочных материалов. Полученную в результате сжигания отработанного масла тепловую энергию можно использовать для сушки зерна.

Анализ современного состояния проблемы утилизации отработанных масел свидетельствует о ее фактической нерешенности как в теории, так и на практике. Мировой сбор отработанных масел превышает 15 млн т/год, при этом подавляющее количество (70–90 %) используется в качестве топлива и лишь незначительная часть подвергается вторичной переработке. До сих пор в большинстве стран, в том числе и в Казахстане, отсутствуют их централизованный сбор и утилизация в государственных масштабах. Повторное использование отработанных моторных масел после регенерации по прямому назначению практически невозможно, поскольку они содержат трудно удаляемые детергентно-диспергирующие присадки различной степени сработанности, а также образующиеся и накапливающиеся при работе масла кислородсодержащие соединения [2, 5].

Зерно просушивается различными способами, но применение находят те, которые в производственных условиях имеют лучшие технико-экономические показатели, обеспечивают необходимое снижение влажности зерна при сохранении его качества. Процесс сушки зерна заключается в подведении тепла к просушиваемому зерну, извлечении из него влаги в виде пара и удалении его в атмосферу. Способы сушки классифицируются по такому основному признаку, как вид передачи тепла зерну. Тепло передается конвективным, кондуктивным, радиационным способами и электротоком.

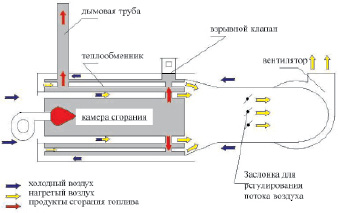

В топках большинства зерносушилок в настоящее время сжигают жидкое топливо, преимущественно тракторный керосин и дизельное топливо. Принцип работы и технологическая схема топочного блока показаны на рисунке.

Жидкое топливо по сравнению с твердым обладает рядом преимуществ: имеет высокую теплоту сгорания, содержит очень мало серы, не имеет в своем составе воды и при сгорании не дает искр. При работе топок на жидком топливе облегчается труд оператора-кочегара и создаются лучшие санитарно-гигиенические условия в топочном помещении. Кроме того, можно автоматизировать поддержание постоянства температуры агента сушки путем регулирования количества сжигаемого топлива. Жидкое топливо сжигают в распыленном виде, используя для этого форсунку, в которую топливо подают насосом. Одновременно в форсунку вентилятором высокого давления нагнетают воздух, необходимый для горения; этот же воздух размельчает струю жидкого топлива при выходе ее из сопла.

Принципиальное отличие предлагаемой технологии от существующих способов и приемов в том, что исследовательские работы авторов привели к разработке топочной камеры мобильных зерносушилок, использующую тепловую энергию от сжигания отходов смазочного материала двигателей внутреннего сгорания для сушки послеуборочного зерна и доведения влагосодержания до требуемых стандартных норм.

Принцип работы теплогенератора

Выполнение научно-исследовательской работы, предусматривает разработку концепции процесса горения смазочного материала, т.е. отработанного масла, создания опытного образца топочного устройства и его всестороннее исследование на предмет получения необходимой тепловой энергии, обеспечивающее качественное просушивание зерновой массы. В результате реализации поставленной цели в значительной мере повысится мобильность фермерских хозяйств, включая мелкие, а также это даст им возможность сохранить продукт урожая самостоятельно до 100 %, приведет к повышению уровня продовольственной безопасности страны в целом и увеличит экспортный потенциал.

Результаты исследования

Мобильные зерносушильные агрегаты в основном работают на таких традиционных топливах, как дизельное топливо, горючий газ, реже получение тепловой энергии связано с применением электрических калориферов. Цена за литр дизельного топлива составляет порядка 120–150 тенге за литр, за такой же объем горючего газа цена составляет в 80–100 тенге. Стоимость мобильных зерносушильных агрегатов таких известных марок, как Riela, Pedotti Large, PRT250ME или Спецвагон (производство Россия), составляет в зависимости от производительности от 5 000 000 до 15 000 000 тенге и выше.

Типовые характеристики зерносушилок фирмы «RIELA»

|

Тип |

Мобильные |

Стационарные |

|||||||

|

Параметры |

GTR 1500 |

GDT 190/5/1 |

GDT 190/8/1 |

GDT 190/12/1 |

GDT 200/5 |

GDT 200/7 |

GDT 200/10 |

GDT 200/14 |

GDT 200/24 |

|

Габариты: высота – ширина – высота трансп. – |

6180 2797 4200 |

8950 2950 3900 |

11000 2950 3900 |

13700 2950 3900 |

9100 2405 – |

10400 2405 – |

12400 2405 – |

15100 2405 – |

21700 2405 – |

|

Емкость сушильной камеры, м3/т |

16 м3 |

13 м3/9,5 т |

21 м3/14 т |

28 м3/21 т |

21 т |

24,7 т |

29,9 т |

36,9 т |

54,4 т |

|

Мощность электропривода: max/nominal, кВт |

22/17 |

17,5/14 |

25/20 |

32,5/26 |

25/20 |

25/20,8 |

32/25,6 |

40/32 |

62,5/50 |

|

Расход топлива |

1,2–1,5 литра для сушки 1 т зерна при отводе 1 % влаги (все данные относятся к очищенному, биологически созревшему зерну со специфическим весом 0,75 т/м3 при наружной температуре 15 °С и влажности 75 %) |

||||||||

|

Производительность для рапса при отводе влаги от 13 до 9 % (т/ч) |

3,5 |

4,4 |

8 |

11 |

11,3 |

14,3 |

18 |

24,2 |

39 |

Расход топлива средней модификации мобильных зерносушилок составляет около 5–10 литров топлива в час, что за сутки составит 140–280 литров. При этом производительность этих агрегатов находится в пределах 5–10 т/ч, в зависимости от влажности воздуха, а также исходных данных влагосодержания обрабатываемого сырья. Расход исследуемого прототипа топочного узла, предлагаемого авторами, составляет 0,5 л/ч отработанного жидкого масла без предварительных очищающих мероприятий [4, 6]. Стоимость данного отработанного топлива на основе результатов исследования рынка сбыта отработанного технического масла (ОТМ) принимается как 50 тенге за литр.

ОТМ принято подразделять на группы и категории, от этого и складывается ценообразование, например к наиболее ценным относятся масла энергетической группы, к наименее ценным – масла моторной группы. Также существуют и другие группы масел, такие как индустриальные, гидравлические трансмиссионные и т.д., по ценностным показателям они располагаются между приведенными выше. Также ОТМ делятся еще и по категориям, которые характеризуются цветом, количеством и составом примесей, химическим составом и т.д. Принимая во внимание, что, как правило, предприятия накапливают ОТМ разных групп и категорий в одной емкости, ценность этого коктейля становится весьма низкой.

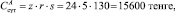

Итак, только экономия на затратах на покупку топлива и примерном равенстве стоимости мобильных зерносушилок, например, 5 000 000 тенге, срок окупаемости составит из следующих расчетов:

где  – расходы за сутки на дизельное топливо аналоговых агрегатов; z – часы в сутки; r – расход топлива согласно таблицы (4 строка); s – цена за литр топлива.

– расходы за сутки на дизельное топливо аналоговых агрегатов; z – часы в сутки; r – расход топлива согласно таблицы (4 строка); s – цена за литр топлива.

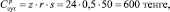

где  – расходы за сутки на отработанное масло разрабатываемой топки агрегата; z – часы в сутки; r – расход топлива по результатам исследования; s – цена за литр топлива.

– расходы за сутки на отработанное масло разрабатываемой топки агрегата; z – часы в сутки; r – расход топлива по результатам исследования; s – цена за литр топлива.

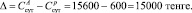

Срок окупаемости Т составит

Выводы

Если использовать мобильный сушильный агрегат круглый год, то оно окупается в течение 11 месяцев. Учитывая, что работа мобильного сушильного агрегата зависит от сезона, можно предположить, что в году она будет использована на четверть. Это дает основание полагать, что срок окупаемости будет близким к 4 годам. На основании расчетов за сутки только одной мобильной зерносушильной установкой средней производительности утилизируется 12 литров, что за сезон, а это порядка 3 месяцев, составит 1100 литров отработанного технического масла.

Рецензенты:

Достияров А.М., д.т.н., профессор кафедры «Теплоэнергетика», Казахский агротехнический университет им. Сакена Сейфуллина, г. Астана;

Туганбаев И.Т., д.т.н., профессор кафедры «Электроснабжение», Казахский агротехнический университет им. Сакена Сейфуллина, г. Астана.

Работа поступила в редакцию 10.04.2015.