Перспективными отраслями промышленности, где ожидается эффект при использовании наноструктурных (НС) металлических материалов, полученных методом интенсивной пластической деформации (ИПД), являются аэрокосмическая, автомобильная, медицинская и электротехническая отрасли [1]. Например, НС высокопрочные алюминиевые сплавы могут использоваться для изготовления авиационных изделий сложной формы, используя низкотемпературную высокоскоростную сверхпластическую формовку [6]. В работе [9] показано, что НС никель, полученный методами ИПД в виде тонких пластин, имеет неплохие перспективы в виде механических компонентов микроэлектромеханических систем различного назначения: упругих элементов; мембран; деталей микродвигателей; микростанков и микророботов; технических устройств, требующих высоких механических свойств.

Однако для использования преимуществ НС металлов в условиях современных производств и для перспективных разработок требуется решение ряда научно-технических проблем, которые связаны как с пониманием процессов, проходящих при получении НС материалов, так и c совершенствованием технологических процессов получения НС материалов. Ранее авторами уже рассматривались вопросы построения обобщенной иерархической структуры автоматизированной системы управления технологическим процессом (АСУ ТП), разработки структурной схемы интеллектуальной системы автоматизации техпроцесса, а также была предложена общая концептуальная схема предикативного управления [1, 3, 4]. За последнее время прогнозирующая модель управления положением пуансона гидравлического пресса была модифицирована, эти изменения и рассматриваются в данной работе.

Рис. 1. Управляемые переменные при интенсивной пластической деформации

Проблемы управления технологическим процессом

Технология получения наноструктурных металлов практически стандартизована и включает последовательно выполняемые этапы: термообработка заготовок, нагрев заготовки перед прессованием, равноканальное угловое прессование, отжиг заготовки и механическая обработка. Все перечисленные выше операции в настоящее время производятся в ручном режиме, что приводит к нарушениям технологического процесса и, следовательно, к разбросу характеристик получаемых изделий. В этой связи актуальным является выявление и изучение основных параметров, имеющих значительное влияние на технологические процессы получения НС материалов методами ИПД, а также разработка новых подходов и инженерных методик, которые предоставили бы возможность строить эффективные автоматизированные системы управления.

Управляемые переменные пресса, используемого для выполнения ИПД, как объекта управления, можно подразделить на две группы: переменные устройств и технологические переменные самого пресса (рис. 1).

Управление перечисленными переменными реализуют входящие в состав АСУ ТП локальные подсистемы, которые можно подразделить на системы управления переменными устройств пресса (СУПУП) и системы управления технологическими переменными пресса (СУТПП).

В СУПУП можно выделить основные управляемые параметры:

- положение и скорость рабочих органов;

- силы и моменты в механизмах и приводах;

- давления и расходы рабочих жидкостей;

- температуры рабочих органов и узлов пресса.

Основными управляемыми параметрами СУТПП являются:

- координаты и скорости движения заготовки;

- геометрические параметры прокатываемой заготовки;

- силы и моменты, действующие на заготовку;

- температура наноструктурного металла при прессовании.

Важнейшую роль в технологическом процессе ИПД играет подготовка заготовки к деформированию, а именно, определение её химического состава, геометрических размеров, твёрдости. Заготовка, поступающая в пресс, должна иметь строго определённую температуру, от правильности выбора этой температуры, равномерности ее распределения по сечению заготовки зависит состояние микроструктуры. Наиболее сложным вопросом управления электропечами является определение законченности процесса нагрева заготовки. Если определить температуру поверхности еще возможно, то задача определения нагрева центра заготовки является сложной и неразрешимой.

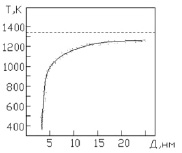

Пороговой величиной, определяющей температуру плавления наноматериала, считается размер зерна порядка 10 нм. При меньших размерах температура плавления интенсивно снижается и тем в большей степени, чем мельче размер зерна объекта (рис. 2). Поэтому использование устройств для автоматического контроля и поддержания заданных параметров температуры на этапе нагрева заготовки, предоставит возможность более эффективно формировать УМЗ структуры, а также, в сочетании с повышением производительности процесса, положительно скажется на структурной однородности полученных материалов.

Рис. 2. Зависимость температуры плавления от диаметра зерна для чистой меди. Сплошная линия – расчетные, точки – экспериментальные значения, пунктирная – температура плавления макроскопического образца [7]

В целом проблемы управления технологическим процессом связаны с большим набором нестационарных параметров (показатели геометрии заготовки; температура прокатываемого НС металла; силы и моменты, действующие на заготовку) и сложным формализованным описанием и априорной неопределенностью условий функционирования (распределение температуры по сечению заготовки; зависимость температуры плавления образцов от диаметра зерна).

Для решения таких проблем достаточно эффективно могут быть использованы интеллектуальные методы, основанные, в частности, на нейросетевых алгоритмах [3]. Предлагаемый подход основан на синтезе интеллектуальной системы управления с блоком предсказания (предиктором), построенным в нейросетевом базисе и использующим в процессе функционирования как текущую доступную информацию с сенсорных систем, так и знания о предшествующих операциях и технологическом процессе в целом.

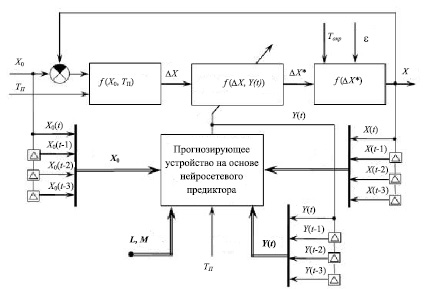

Общий принцип построения нейросетевой прогнозирующей модели управления представлен в виде структурной схемы (рис. 3). Обработка входных параметров нейросетевого предиктора осуществляется как для отдельных данных, так и для набора параметров, описывающих предысторию технологического процесса.

Рис. 3. Прогнозирующее управление техпроцессом получения НС материалов

Управляемым параметром системы является положение Х пуансона гидравлического пресса. На выходе предиктора формируется сигнал Y(t), определяющий окончание процесса нагрева заготовки. Нагрев центра заготовки выражается в виде преобразования:

Y(t + 1) = NN(Y(t), X0(t), X(t), M, L, TП),

где NN – проводимое сетью преобразование вход-выход; Y(t) = Y(t), Y(t – 1), Y(t – 2), Y(t – 3) – вектор температуры центра заготовки и их значения за один, два и три такта назад; X0(t) = X0(t), X0(t – 1), X0(t – 2), X0(t – 3) – вектор задающих координат пуансона и их значения за один, два и три такта назад; X(t) = X(t), X(t – 1), X(t – 2), X(t – 3) – текущее положение пуансона и его положения один, два и три такта назад; M, L – параметры механических и геометрических свойств заготовок; ТП – текущая температура в индукционной печи.

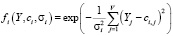

Предиктор синтезировался в виде одношагового блока прогнозирования на базе прямонаправленной трехслойной нейронной сети с радиально-базисными активационными функциями нейронов скрытого слоя (РБФ-сети):

,

,

,

,

где Y = (Y(t), X0(t), X(t), M, L, TП) – вектор входных сигналов сети; сi = (ci,1, ci,2, …, ci,V) – вектор координат центра активационной функции i-го нейрона скрытого слоя; σi – ширина окна активационной функции; V – количество нейронов во входном слое сети; Н – количество нейронов в скрытом слое.

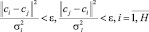

Для настройки нейросетевого предиктора может быть использован алгоритм контролируемого обучения. В классическом варианте обучения размещение центров активационных функций нейронов скрытого слоя выбирается в точках входного пространства, для которых известен желаемый выход сети [8]. Желаемым выходом сети в рассматриваемой задаче являются данные о законченности процесса нагрева заготовки в электропечи. Более формализованно процедура обучения будет представлена в виде следующего алгоритма:

1. Размер скрытого слоя устанавливается равным количеству наборов тренировочных шаблонов (НТШ), т.е. H = q.

2. Центры активационных функций нейронов устанавливаются по принципу «выборка из выборки»: ci = Yi, i =  .

.

3. Интерполяционная матрица эффективности завершения технологического процесса F не должна быть особенной, то есть:

, i ≠ j,

, i ≠ j,

ε – некоторое предельное значение, ε > 0.

4. Для набора экспериментальных значений выход l-го нейрона выходного слоя для k-го шаблона будет равен

Zl = wl1 f (Yk, c1) + wl2 f (Yk, c2) + ... + wlH f (Yk, cH) =

= wl1 f (Yk, Y1) + wl2 f (Yk, Y2) + ... + wlH f (Yk, YH),

где wji – веса нейронов выходного слоя сети.

Расписав последнее уравнение для всех выходов сети, получим следующее уравнение в матричной форме:

FwT = E,

где F – интерполяционная матрица эффективности завершения технологического процесса получения НС материалов:

;

;

fij = f (Yi, Yj);

w – матрица выходных синаптических весов:

;

;

E – экспериментальная матрица эффективности завершения технологического процесса:

.

.

Решение в виде

w = F−1 E

дает искомые значения выходных синаптических весов, обеспечивающих прохождение интерполяционной поверхности через тренировочные шаблоны параметров техпроцесса в пространстве выходных сигналов сети о законченности процесса нагрева заготовки в электропечи.

Заключение

Отличительной особенностью рассмотренного подхода является использование нейросетевым предиктором знаний о предшествующих попытках выполнения технологического процесса, которые аккумулируются в архитектуре и настроечных параметрах нейронной сети, что в дальнейшем позволяет предсказать ближайшее состояние технологического процесса и время окончания процесса нагрева заготовки по известному текущему состоянию, а также предыстории управляющих воздействий. Использование предиктора для определения законченности процесса нагрева заготовки возможно даже при отсутствии прямой информации о температуре нагрева центра заготовки, достаточно только косвенных данных и результатов, описывающих предысторию технологического процесса.

Рассмотренный подход управления с использованием методов искусственного интеллекта является перспективным при получении наноструктурных материалов, поскольку технологический процесс характеризуется нестационарностью параметров объекта и системы управления, отличаясь при этом сложностью формализованного описания и априорной неопределенностью условий функционирования. Дальнейшие работы по данной тематике предполагают получение экспериментальных результатов с реального технологического оборудования, формирование набора тренировочных шаблонов (НТШ) и выбор оптимальной структуры нейронной сети по быстродействию и широкой репрезентативности НТШ.

Рецензенты:

Мунасыпов Р.А., д.т.н., профессор, заведующий кафедрой «Мехатронные станочные системы», ФГБОУ ВПО «Уфимский государственный авиационный технический университет», г. Уфа;

Жернаков С.В., д.т.н., профессор, заведующий кафедрой «Кафедра электроники и биомедицинских технологий», ФГБОУ ВПО «Уфимский государственный авиационный технический университет», г. Уфа.

Работа поступила в редакцию 29.12.2014.