На сегодняшний день требования, предъявляемые к комплексу физико-механических свойств материалов на основе тугоплавких сплавов постоянно растут, а традиционные способы получения таких материалов не могут в полной степени обеспечить необходимые характеристики. Помимо этого, для широкого круга указанных материалов существующие промышленные способы их получения связаны с большими финансовыми затратами.

В связи с этим актуальной проблемой для современной промышленности является разработка малозатратных и простых технологий по получению тугоплавких металлов и сплавов на их основе, позволяющих задавать необходимый уровень физико-механических свойств.

Одним из наиболее экономически эффективных способов получения тугоплавких материалов является метод самораспространяющегося высокотемпературного синтеза (СВС) [7], в основе которого лежит использование химической энергии (режим горения), высвобождаемой в процессе экзотермических реакций между исходными порошковыми компонентами. Конечными продуктами таких реакций зачастую являются спеченные пористые заготовки, состоящие из карбидов, боридов, силицидов и др. [8]. Для получения литых тугоплавких материалов и сплавов в режиме горения был разработан технологический вариант, объединяющий СВС и металлотермию, позже получивший название СВС-металлургия [8, 10]. Технологические особенности метода СВС-металлургии позволяют получать полиметаллические сплавы с равномерно распределенными компонентами, однако реализация высоких температур в процессе горения (выше температуры плавления компонентов) не позволяет в полной мере управлять формированием микроструктуры на стадии кристаллизации и остывания. Зачастую структура является неоднородной, что характерно для литых материалов.

Это существенно ограничивает применение СВС сплавов и требует проведения дополнительной механико-термической обработки (МТО) для получения однородной мелкодисперсной структуры.

В качестве перспективного метода обработки для получения ультрамелкозернистого или наноструктурированного состояний в материале, полученного методом СВС-металлургии, может быть использовано воздействие пластической деформацией сочетанием поперечно-винтовой и обычной сортовой прокаток. Данный метод позволяет получать компактные объёмные материалы с субмикрокронной или нанокристаллической структурой, обладающих уникальными механическими характеристиками: высокая прочность (повышения до 2–5 раз) и пластичность. Кроме того, ранее была продемонстрирована возможность создания субмикрокристаллического и наноструктурного состояния в металлических материалах за счет использования простых традиционных методов обработки металлов давлением [2, 3, 5, 6].

Цель настоящей работы: исследовать возможность получения беспористых сплавов системы Co-Cr-Mo с однородной ультрамелкозернистой структурой с использованием комбинации технологии СВС-металлургии и МТО. Как известно, указанные сплавы широко применяются как биосовместимые медицинские материалы, а также в качестве жаропрочных материалов [1].

Материалы и методы исследования

Для синтеза литого сплава на основе Co-Cr-Mo легированного Si и Al (Co28,0Cr6,0Mo1,0Si0,5Al) были использованы порошковые компоненты оксидов Co, Cr и Mo, а также Al и Si. Размер частиц исходных порошков не превышал 100 мкм.

Схема приготовления экзотермических составов включала: дозировку компонентов, смешивание в планетарном смесителе в течение 15 минут, засыпку шихты в графитовые формы диаметром 40 мм.

В общем виде химическую схему синтеза сплава можно представить как

CoO + Cr2O3 + MoO3 + Si + α A → [Co-Cr-Mo-Si-Al] + Al2O3 + Q,

где α Al подбирается, исходя из результатов термодинамических и фактического анализа состава сплава.

Для интенсификации процесса гравитационной сепарации и конвективного перемешивания расплава процесс синтеза сплава проводили в центробежной СВС-установке [9] при воздействии перегрузки 50 g.

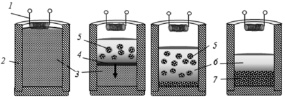

Общая схема процесса СВС-синтеза литых материалов и его основные стадии приведены на рис. 1.

После воспламенения смеси электрической спиралью (1) по смеси распространяется фронт горения. За фронтом горения формируется слой расплава продуктов горения. Расплав продуктов горения состоит из 2 фаз – металлической (целевой) и оксидной (Al2O3). Вследствие их взаимной нерастворимости и значительной разницы в удельных весах под действием гравитации происходит взаимное разделение. На завершающей стадии вследствие теплообмена с литейной формой расплав остывает и кристаллизуется. Образующийся слиток представляет собой двухслойный продукт, в котором нижний слой представляет собой металлический сплав, а верхний – оксидный раствор.

(а) (б) (в) (г)

Рис. 1. Общая схема процесса СВС для изготовления литых материалов: (а) – приготовление смеси, (б) – горение состава (СВС), (в) – гравитационная сепарация фаз, (г) – кристаллизация и остывание расплава. 1 – инициирующая спираль; 2 – огнеупорная форма; 3 – экзотермическая смесь; 4 – фронт горения; 5 – металлические капли в оксидном расплаве; 6 – оксидная фаза (Al2O3); 7 – литой полиметаллический сплав (слиток)

Механико-термическая обработка полученных после синтеза сплавов проводилась методом сортовой прокатки в два цикла с логарифмической степенью деформации е = 0,57 каждый. Температурный режим обработки определялся в соответствии с диаграммой состояния Co-Cr для двухкомпонентной системы Co72 % Cr28 %, так как отсутствуют подробные данные для трехкомпонентной системы. Таким образом, температура нагрева под обработку составила 950 °С, что на 50 °С выше зоны полиморфного превращения CoГПУ – CoГЦК и находится в области стабильности ГЦК-фазы [4]. После прокатки прутки закалялись в воде для фиксации твердого раствора.

Подготовку поверхности образцов для растровой электронной микроскопии проводили с помощью установки механического шлифования/полирования TegraPol-31 фирмы «Struers» с последующей электролитической полировкой поверхности шлифов в фосфорной кислоте при комнатной температуре, напряжении 2–5 В и выдержке до 5 мин.

Микроструктурный анализ полученных СВС-слитков и образцов после МТО проводился методом растровой электронной микроскопии (РЭМ) с использованием микроскопов фирмы FEI и Carl Zeiss с полевой эмиссией. Съемка производилась в режиме обратнорассеянных электронов.

Результаты исследования и их обсуждение

Анализ СВС-продуктов

На первом этапе исследований было необходимо подобрать оптимальный режим синтеза, обеспечивающий полное разделение фаз: оксидной (Al2O3) и металлической (Co-Cr-Mo). Визуальный анализ образцов показал, что оптимальной областью перегрузок для синтеза исследуемого сплава является 40–50 g. Слитки, полученные в этих условиях, имели вес близкий к расчетному (около 98 вес. %), а потеря массы (разброс) состава в процессе горения не превышал 1,5 вес. %. Металлический и оксидный слои после синтеза механически легко разделялись на 2 слоя: 1 – целевой сплав, 2 – оксидный слой (Al2O3). Образцы сплава, полученные в оптимальной области перегрузок, не имели видимой усадочной пористости. В центре верхней части образцов присутствовала небольшая усадочная раковина, что является характерным признаком литого состояния.

Химический анализ продуктов синтеза представлен в табл. 1. Видно, что состав полученного сплава очень близок к расчетному.

Таблица 1

Расчетный и фактический состав исследуемого сплава

|

Состав, вес. % |

Co |

Cr |

Mo |

Si |

Al |

|

Расчетный |

Основа |

28,0 |

6,0 |

1,0 |

0,5 |

|

Экспериментальный |

Основа |

27,7 |

5,8 |

1,2 |

0,7 |

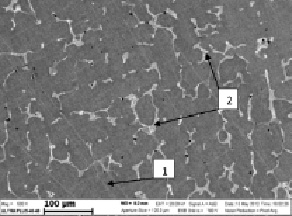

На рис. 2 представлена микроструктура исследуемого СВС-сплава после синтеза. Результаты локального элементного анализа представлены в табл. 2.

Рис. 2. Микроструктура сплава Co-Cr-Mo, полученного методом СВС-металлургии. 1 – матрица, 2 – частицы, обогащенные Mo. Растровая электронная микроскопия

Исходя из анализа представленных данных видно, что синтезированный СВС-сплав имеет гетерофазную структуру, состоящую из матрицы на основе твердого раствора Co с равномерно распределенными выделениями частиц с повышенным относительно матрицы содержанием Мо.

Кроме того, в объёме слитка имеются включения (темные точки, рис. 2) размером 1–2 мкм, элементный состав которых близок к оксиду алюминия (Al – 47, 92 % O – 50, 73 %). Присутствие частиц оксида алюминия в структуре можно объяснить неполным протеканием процесса разделения металлической и оксидной фаз. Это происходит вследствие интенсивного теплообмена высокотемпературного расплава и материала тугоплавкой формы. Предполагается, что с увеличением массы слитка неметаллических включений будет меньше, однако это требует дополнительных исследований.

Таблица 2

Результаты элементного анализа в местах съемки, указанных на рис. 2

|

Состав, вес. % |

Co |

Cr |

Mo |

Al |

|

1 |

71,54 |

22,35 |

4,55 |

1,57 |

|

2 |

63,93 |

24,20 |

10,15 |

1,73 |

Фазово-структурное состояние материала после СВС и воздействия пластической деформацией

Синтезированный сплав в виде прутка был подвергнут МТО в два цикла. В образцах, исследованных после проведения МТО, также обнаружено присутствие в матрице неметаллических частиц округлой формы, элементный состав которых близок к оксиду алюминия (рис. 3, А). Как показывает анализ, размер частиц и плотность распределения в матрице значительно снижается уже после первого цикла МТО, что связано, по-видимому, с интенсивным протеканием процессов диспергирования при одновременном воздействии повышенных температур и пластической деформации в ходе обработки.

Рис. 3. Поверхность нетравленого образца после 1-го цикла механико-термической обработки. А – увеличенное изображение частицы оксида алюминия. Растровая электронная микроскопия

После первого цикла МТО в объеме исследуемого материала формируются зерна с пластинчатой внутренней структурой и средним размером 2,3 мкм (рис. 4, а). Дальнейшая механико-термическая обработка (2-й цикл МТО) привела к формированию областей рекристаллизованных и нерекристаллизованных структур со средним размером зерен в рекристаллизованной области 710 нм и объемной долей около 31 % (рис. 4, б).

(а) (б)

Рис. 4. Изображение зеренной структуры образцов после: а) – первого и б) – второго цикла МТО. Растровая электронная микроскопия

Заключение

На примере сплава системы Co-Cr-Mo показана возможность использования комбинированного подхода для получения компактных образцов сплавов на основе тугоплавких металлов с высокодисперсной структурой, включающий синтез литого материала методами СВС-металлургии и последующую механико-термическую обработку.

В результате обработки методом сортовой прокатки формируется бездефектная ультрамелкозернистая структура сплава с высокой степенью дисперсности и средним размером элементов зеренно-субзеренной структуры порядка 700 нм.

На основе полученных результатов данный подход можно считать перспективным направлением исследований в области создания новых технологий получения материалов на основе тугоплавких сплавов с повышенными физико-механическими характеристиками.

Работа выполнена при финансовой поддержке контракта Министерства образования и науки РФ № 02.G25.31.0103.

Рецензенты:Страумал Б.Б., д.ф.-м.н., профессор, заведующий лабораторией, ФГБУН «Институт физики твердого тела Российской академии наук», г. Черноголовка;

Рогачев А.С., д.ф.-м.н., профессор, заведующий лабораторией, ФГБУН «Институт структурной макрокинетики и проблем материаловедения Российской академии наук», г. Черноголовка.

Работа поступила в редакцию 05.12.2014.