Вопросы повышения надежности и безопасной работы деталей машин и технических устройств, испытывающих воздействие циклических нагрузок, являются важным направлением современной науки и важнейшей задачей промышленности [8]. Данная проблема включает необходимость отыскания оптимальных конструкторских решений и использования технологических процессов, обеспечивающих высокие эксплуатационные характеристики деталей и конструкций в целом [10].

В настоящее время в промышленности широко используются конструкционные материалы, подвергающиеся различным методам обработки. Широко распространенным способом изготовления деталей считается обработка металлов давлением. Любой процесс листовой и объемной штамповки сопровождается неравномерностью деформации. Влияние пластической деформации на циклическую прочность осуществляется как на микроуровне, при котором она изменяет плотность и структуру дефектов кристаллической решетки, так и на макроуровне, когда в силу неравномерности деформации в объеме штампуемой заготовки возникают и остаются остаточные макронапряжения. Кроме того, контакт инструмента с заготовкой изменяет характер поверхностных микронеровностей и состояние приповерхностных слоев материала.

Изделия с клиновой рабочей поверхностью, полученные методами обработки давлением, имеют очень широкое применение. Из всего их многообразия можно выделить две характерные группы. К первой относятся изделия топорно-ножевой группы, ко второй – рессоры, имеющие переменный продольный профиль [7]. Кроме того, в некоторых случаях, при получении полупродуктов прокатного производства: блюмов и слябов – форма получаемых заготовок на промежуточных проходах на определенном виде оборудования также имеет переменный продольный профиль. В целом их изготовление производится двумя видами обработки давлением: протяжкой как операцией свободной ковки и прокаткой по различным схемам. В первом случае применяется ковка на молотах, во втором – формоизменение заготовки производится на ковочных вальцах, прокатных и раскатных станах и специализированном оборудовании. Все процессы относятся к процессам периодического действия, так как осуществляется не сразу, а постепенно, отдельными порциями. На ковочных вальцах изменение обжатия осуществляются посредством применения инструмента некруглой формы в рабочей его части. Соответственно изменяется форма полосы после обработки: будучи клиновидной, она выходит из-под инструмента либо толстым, либо тонким концом вперед, как на примере оттяжки лезвия топора.

С позиции теории обработки металлов давлением продольная прокатка в настоящее время представляется как «регулярная осадка», с непрерывной подачей металла под бойки.

В качестве подающего механизма служит сам инструмент, выполненный в виде валков, вращающихся с определенной скоростью. При контакте с заготовкой проявляются силы взаимодействия (силы внешнего трения), которые перемещают заготовку и обеспечивают ее деформацию. Первые исследования о неравномерности деформации в заготовках относятся к визуальным наблюдениям в операциях свободной ковки и прокатки [11]. В операциях осадки на боковой поверхности проковываемой заготовки наблюдались явления в виде пересекающихся под углом полос, имеющих повышенную температуру примерно на 200 °С по сравнению с деформируемым материалом и обозначенных термином «кузнечный крест». В научной литературе это понятие впервые ввел Ф. Кик. Бласс, один из основоположников теории прокатки, используя результаты Ф. Кика, создал теорию конусов скольжения. Согласно этой теории при ковке и прокатке металл имеет неравномерную деформацию, состоящую из двух характерных зон. Первая представляет упругодеформированный объем металла, имеющий при осадке цилиндрических образцов форму конусов, а при прокатке – форму усеченных пирамид, основанием которых является поверхность контакта заготовки с инструментом. Между внедряющимися в тело упругими объемами располагается зона металла, которая деформируется, как очень вязкая жидкость, что определило понятие своеобразного «ожижения». В дальнейшем теория конусов скольжения развивалась как гидродинамическая теория прокатки, согласно которой металл деформируется, как очень вязкая жидкость. Это доказывалось тем фактом, что неравномерность деформации металла обусловливается неравномерностью скоростей течения зон очага деформации, что свойственно жидкости. В качестве доказательств о неравномерности деформации при прокатке приводились данные: «попятное» (обратное движению валков) перемещение металла, накат – местное увеличение толщины полосы перед ее контактом с валками. Среди работ, посвященных изучению неравномерности течения металла при прокатке, следует отметить:

- наблюдения Холленберга над изгибом вертикальных линий, нанесенных на боковую поверхность прокатываемой полосы;

- исследование горячей плоской прокатки Н. Метца с помощью замера деформации штифтов и винтов, помещенных в полосу;

- исследование Экелунда с помощью координатной сетки, нанесенной на боковую и контактную поверхности прокатываемой полосы.

Таким образом, анализ существующих работ по изучению операций осадки и прокатки позволил отметить следующее мнение:

- в процессе формоизменения металла в процессах свободной ковки и прокатки существует неравномерность его деформации, влияющая как на технологические параметры процесса, так и на качество получаемых изделий;

- неравномерность деформации металла заготовки в технологическом процессе определяется наличием зон трудно и пластично деформируемого металла, имеющих сложную изменяющуюся форму в процессе технологической операции, и определяющих строение действительного очага деформации.

Имеется несколько объяснений неравномерного распределения обжатия по высоте полосы при прокатке. Одной из главных причин является действие сил трения, как и в случае осадки заготовки. Эти силы затрудняют перемещение деформируемого металла относительно поверхности валков (бойков) в продольном и поперечном направлениях, их влияние ослабевает по мере удаления от контактной поверхности. Вследствие подпирающего действия сил трения в очаге деформации образуются зоны затрудненной деформации. Деформация в этих зонах меньше, чем в других точках объема полосы.

Распределение деформаций по высоте полосы сильно зависит от геометрических факторов – от коэффициентов формы l/h и отношения ширины полосы к ее толщине b//h. Чем толще прокатываемая полоса (по отношению к длине дуги контакта), тем ярче выражена неравномерность деформации. При очень малых значениях фактора формы l/h (0,1–0,2 и менее) пластическая деформация не проникает в срединные слои металла. Влияние параметра b/h на распределение деформаций объясняется тем, что от его значения зависит интенсивность поперечного течения металла. Чем меньше отношение b/h, иначе говоря, уже прокатываемая полоса, тем легче перемещается металл в поперечном направлении (на уширение). Одновременно на распределение деформаций влияют внешние части полосы, находящиеся за пределами геометрического очага деформации, которые принудительно выравнивают вытяжку всех слоев полосы.

Другим объяснением неравномерности деформированного состояния металла при прокатке может служить положение (правило) С.И. Губкина по определению геометрии действительного очага деформации [6]. Очагом деформации принято считать часть объема деформируемой заготовки (в некоторых случаях: при осадке, свертке и других операциях, весь объем полностью), в котором развивается процесс формоизменения, в результате чего получается деталь или заготовка необходимой формы. Различают геометрические и действительные границы очага деформации. По первому мнению очаг деформации определяется зоной действия инструмента, исходя из представлений плоских сечений, следствием чего является утверждение о том, что вне его контакта деформация не распространяется. Определение реального очага деформации с учетом ее локализации было развито С.И. Губкиным. Им был предложен способ нахождения формы локально-деформированного объема [11], сущность которого заключается в том, что предполагается связь всего объема и направлений распространения локализации тангенциальных деформаций с действием максимальных тангенциальных напряжений, последние определяются, как известно, формой и величиной контактной поверхности инструмента, находящегося в активном движении. После нахождения контактной поверхности под углом 45° строятся системы ортогональных кривых в точках периметра, которые и определяют направление распространения и базовую форму конуса скольжения.

Впервые положения теории очага деформации при прокатке были высказаны И.М. Павловым. Они сводились к следующему: очаг деформации состоит из двух зон отставания и опережения, скорости течения металла в вертикальных сечениях остаются постоянными, коэффициент трения на контактной поверхности в очаге деформации имеет постоянное значение. В дальнейшем теория очага деформации была развита А.И. Целиковым, который отказался от гипотезы плоских сечений, согласно которой по вертикальным сечениям не наблюдается разница скоростей течения и в зоне прилипания контактные силы трения не описываются законом сухого трения. Согласно модели А.И. Целикова очаг деформации состоит из зоны прилипания, занимающей центральное положение, зоны отставания со стороны входа метала в валки, с примыкающей к ней зоной затухания. Со стороны плоскостей осей валков расположена зона опережения со второй зоной затухания, где происходит выравнивание скоростей течения после выхода полосы из валков. Со стороны боковых поверхностей слитка примыкают две зоны уширения, в которых наблюдается поперечное истечение деформируемого металла. В развитие теории очага деформации А.А. Пресняков [11] выдвинул положение о роли зон в управлении процессом формоизменения, где им сформулировано представление о первичности прилипания, существования конусов скольжения внутри очага и проявления активной роли ядра деформации – части объема очага, где осадка генерирует основные силы, обеспечивающие процесс прокатки. Действительные размеры очага были оценены в работах Н. Метца и А.И. Колпашникова.

Согласно вышеизложенным исследованиям, в настоящее время процесс прокатки представляется как комбинация осадки металла в ядре деформации и связанного с ней истечения металла из этой области. При этом действительный очаг деформации состоит из зон, имеющих первичность и вторичность в управлении процессом формоизменения. Кроме того, с точки зрения теории ОМД, очаг деформации следует рассматривать как область металла, где происходят сложнейшие явления, где развиваются превращения металлического вещества, определяющие процесс деформирования в целом: температурный режим, величины распределения сил и показателей деформированного состояния.

Схема раскатки отличается от схемы продольной прокатки, где заготовка захватывается и перемещается двумя валками, которые являются подающим устройством, за счет трения. В ее отличии при раскатке заготовка неподвижно фиксируется на плите, которая подается механизмом стана под валок или валки совершающим ее обжатие вертикальным перемещением. Или, как в случае вальцовки, обжатие заготовки достигается за счет формоизменения заготовки между качающимися валками, которые при деформировании при обжатии одновременно перемещают (выталкивают) исходно установленную заготовку.

Строение очага деформации при осадке и продольной прокатке подробно изучено в работах С.И. Губкина, И.М. Павлова, А.И. Целикова, Я.М. Охрименко и А.А. Преснякова. В силу того, что исследованию очага деформации раскатки полосы на клин на плите посвящено не очень много работ и нет подробного его анализа, очевидна актуальность проблемы его исследования и его влияния на структурно-механические характеристики металла раскатанных заготовок в зависимости от величины обжатия. При этом можно согласиться с мнением А.А. Преснякова [11], что «современные методы аналитического описания очага деформации в процессах обработки давлением, построенные на уравнениях равновесия элементарного объема в очаге деформации и уравнений пластичности, являются неполными, так как не учитывают локализации пластической деформации, обуславливающей развитие основных эффектов в очаге. Наиболее эффективную оценку строения очага деформации могут дать эмпирические и полуэмпирические формулы, выведенные для относительно узких границ условий конкретных процессов на основе физических экспериментов».

Исходя из вышеизложенного, можно сделать следующие выводы:

- изделия, полученные продольной прокаткой, характеризуются неравномерностью структурно-механических характеристик металла в своем объеме, обусловленной его неоднородным деформированным состоянием;

- для раскатки, как разновидности прокатки при изготовлении изделий с продольным клиновым профилем, с целью определения структурно-механических характеристик металла в их объеме, необходимы исследования, основанные на физических экспериментах, объяснение которых следует проводить исходя из положений теории очага деформации, основанного на локализации пластической деформации.

Для оценки деформированного состояния металла раскатанной полосы был применен метод линий Холленберга, основанный на измерении изгиба вертикальных линий, нанесенных на боковую поверхность прокатываемой полосы, а также метод математического моделирования, основанный на методе конечных элементов. Дополнительно, для оценки строения действительного очага деформации, использовался микроструктурный метод по исследованию металла по месту контакта валка с раскатываемой заготовкой, зафиксированного в момент остановки процесса.

Результаты исследования и их обсуждение

Анализ полученных результатов по оценке деформированного состояния металла после раскатки позволяет сделать следующий вывод: в зависимости от степени деформации изменяются механические характеристики материала по толщине и длине прокатываемой заготовки:

- при степенях обжатия до 23 % меньшее упрочнение имеют слои металла, прокатываемые валком, об этом свидетельствуют меньшие значения твердости и предела текучести материала, при этом разница находится в пределах 10–15 %;

- при степенях обжатия от 23 до 40 % меньшее упрочнение соответствует слоям заготовки, которые прилегают к неподвижному основанию прокатного стана;

- с увеличением степени деформации по длине прокатанной заготовки упрочнение в целом увеличилось.

Полученные результаты объясняются следующими положениями: если при холодной обработке наблюдается повышение прочностных характеристик металла по мере увеличения степени деформации в силу его наклепа, то при горячей обработке процессы упрочнения и разупрочнения происходят одновременно. При этом процесс рекристаллизации, определяющий разупрочнение при конкретной температуре, в первую очередь зависит от степени деформации. Тем самым чем быстрее протекает рекристаллизация, а она определяется повышением показателей пластичности и уменьшением прочностных характеристик, тем большая степень деформации рассматриваемого объема металла предшествовала рассматриваемому моменту времени.

Анализ деформированного состояния металла в объеме раскатанной заготовки, выполненный по методу линий Холленберга, показал его неоднородность и определенную закономерность изменения: с начала прокатки и до степени обжатия ε ≈ 20 % наибольшую интенсивность деформации по удлинению имеют слои, контактируемые с инструментом – валком, далее она смещается на слои, контактируемые с неподвижной плитой прокатного стана [2].

В целом структурно-механические исследования выявили неравномерность деформированного состояния прокатанной заготовки по толщине и в частности положения зоны наибольшей интенсивности в зависимости от степени обжатия. С учетом того обстоятельства, что в условиях горячей деформации повышение степени деформации способствует развитию рекристаллизационных процессов и снижению получаемого упрочнения (наклепа), можно выполнить оценку деформированного состояния по его толщине. Зона ее наибольшей интенсивности меняет свое положение в зависимости от степени обжатия: с ее увеличением до 20 % она смещается от прокатываемой поверхности к поверхности, которая прилегает к неподвижному основанию прокатного стана. При дальнейшем увеличении она вновь начинает смещаться к прокатываемой поверхности.

Полученные результаты позволяют уточнить строение очага деформации, которое определялось согласно математическому моделированию и оценки исследования металла по месту контакта валка с раскатываемой заготовкой, зафиксированного в момент остановки процесса.

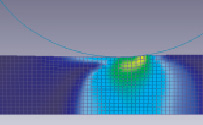

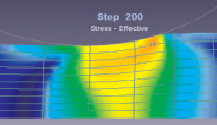

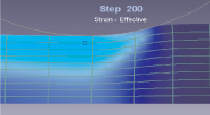

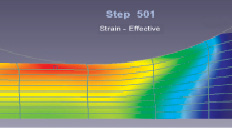

Математическое моделирование в виде картин напряженно-деформированного состояния достаточно полно характеризует изменение геометрии и размеров зоны локализации деформации (ядра деформации) в зависимости от степени обжатия (рис. 1, 2) [4].

1

1  2

2  3

3

Рис. 1. Картина распределений эквивалентных напряжений при степенях обжатия: 1 – 4 %; 2 – 23 %; 3 – 40 %

При малых обжатиях до 4 % зона локализации представляет собой сомкнутый вершинами односторонний конус со стороны активного инструмента – валка. При степени обжатия 23 % зона локализации также представляет односторонний конус, только его вершина соответствует поверхности заготовки, контактируемой с неподвижной плитой. В дальнейшем геометрия зоны локализации в виде конуса начинает размываться и принимает сложную форму.

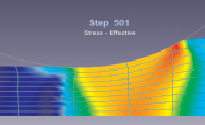

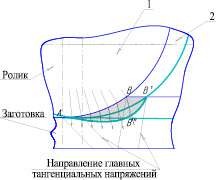

С целью уточнения строения очага деформации и определения положения его зон при разных степенях обжатия рассмотрим полученные результаты согласно модели С.И. Губкина [1, 3, 5]. Схема направления главных тангенциальных напряжений и траекторий смещаемых объемов при раскатке на клин заготовки на плите для двух положений валка приведена на рис. 3.

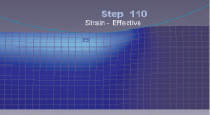

На рис. 4 для двух положений валка при степени обжатия 40 % показаны направления главных тангенциальных напряжений и траекторий смещаемых объемов.

1

1  2

2  3

3

Рис. 2. Картина распределения эквивалентных деформаций при степенях обжатия: 1 – 4 %; 2 – 23 %; 3 – 40 %

Рис. 3. Схема направления главных тангенциальных напряжений и траекторий смещаемых объемов при раскатке на клин заготовки на плите для двух положений валка: 1 – начальное; 2 – конечное

В первом положении цилиндрическая поверхность валка контактирует с заготовкой по длине окружности ∪АВ, во втором – ∪A′B′. Интервалу между двумя положениями валка соответствует смещение объема материала из положения АВB′ в положение A′B′B″, форма которого определена на основе равенства смещаемых объемов и траекторий перемещения его точек.

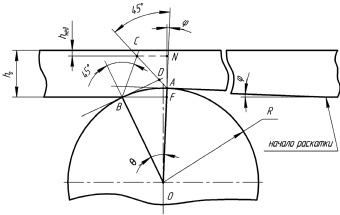

Рис. 4. Схема к расчету положения зоны интенсивной деформации согласно модели С.И. Губкина

Согласно модели С.И. Губкина деформация материала происходит по месту пересечения направлений смещения металла и максимальных тангенциальных напряжений, исходящих под углом 45 из точек границ периметра контакта валка с полосой. При этом можно выделить три характерные зоны смещаемого объема: первая соответствует контакту ролика с полосой по дуге ∪AC, вторая – по дуге ∪CD, третья – по дуге ∪DB.

Слои металла, смещаемые объемом первой зоны, пересекают направления главных сдвигающих напряжений, выходящих из точки, соответствующей началу контакта валка с заготовкой, при этом металл деформируется в границах смещаемого объема. При больших значениях смещаемого объема это может вызвать так называемый накат – волну металла перед валком. В силу того что деформированный металл находится на линии раскатки, он попадает частично под второе деформирование, которое определяется смещением объема металла третей зоны.

Смещаемый объем, соответствующий третьей зоне, смещает ниже лежащие слои, и деформация в объеме прокатываемой полосы происходит по месту их пересечения с направлением главных сдвигающих напряжений, выходящих из точки, соответствующей концу контакта валка с полосой.

Объем, соответствующий второй зоне, имеет свои особенности, заключающиеся в том, что не все смещаемые им слои металла имеют пересечение с обозначенными выше главными тангенциальными напряжениями. Это приводит к тому, что металл при раскатке все в большей степени выдавливается в ширину из центральной области полосы, прилегаемой к неподвижной плите стана. При этом боковая поверхность прокатанной полосы теряет бочкообразность, ее углы все больше заполняются и степень деформации в них наибольшая по сечению. Данная ситуация характерна для конкретного соотношения толщины полосы и диаметра валка, в частности для значения ≈ 0,25 и степени обжатия толщины полосы более 23 %. При анализе значений твердости, полученных в области направлений главных тангенциальных напряжений, можно отметить их наименьшее значение. Это может свидетельствовать, что локализация деформации именно соответствует этой зоне и подтверждает модель очага деформации по С.И. Губкину.

Расчеты, выполненные согласно вышеприведенным выражениям для степени обжатия 23 %, которой соответствует величина абсолютного обжатия Δh = 3 мм, подтверждают вышеизложенное положение: пересечение направлений главных тангенциальных напряжений находится на поверхности полосы, прилегаемой к неподвижной плите прокатного стана.

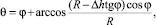

Ситуация, при которой смещаемый объем в продольном направлении имеет характерные три зоны, в целом соответствует любым степеням обжатия. Однако для степеней обжатия до 23 % имеется отличие. Оно заключается в том, что положение зоны интенсивной деформации (ядра деформации) AChнед, определяемое пересечением направлений главных тангенциальных напряжений AC и BC (рис. 4), находится в объеме прокатываемой полосы и относительно поверхности полосы, прилегаемой к неподвижной плите стана, определяется выражением

hнед = h0 – Δh – AN = h0 – Lпр sin φ – R(1 – cos θ + sin θ) cos (45° – φ),

где h0 – толщина исходной полосы, h0 = 13 мм; Δh – величина абсолютного обжатия по толщине, Δh = Lпр sin φ; θ – угол захвата; φ – угол наклонной раскатки; R – радиус валка.

AN – величина проекции тангенциальной направляющей AC на вертикальную ось

AN = AC∙cos (45° – φ) = R(1 – cos θ – sin θ)∙cos (45° – φ),

где AC = AD + DC = (R – R∙cos θ) + R∙sin θ = R(1 – cos θ + sin θ).

При этом угол захвата θ через величину абсолютного обжатия Δh и радиус валка R определяется выражением

где, согласно рис. 4:

OF = R – AF = R – Lпр∙tgφ∙R;

OE = OF∙cos φ = (R – Lпрtgφ)∙cos φ;

Таким образом, проведенные исследования могут являться основой для дальнейших исследований с целью оценки эксплуатационной долговечности изделий, полученных методами пластической деформации.

Выводы

Результаты исследований являются развитием теории очага деформации применительно к операции раскатки, которое, на основании физических исследований и математического моделирования выразилось в установлении закономерностей хода пластической деформации.

Процесс раскатки на клин полосы прямоугольного сечения на плите представляется как комбинация осадки металла в зоне интенсивной деформации и связанного с ней истечения металла из этой области в продольном и поперечном направлениях.

Действительный очаг деформации в процессе раскатки полосы на клин имеет сложную изменяющуюся геометрию в силу изменения положения и формы зоны локализации деформации в зависимости от степени обжатия и соотношения толщины полосы и диаметра валка.

Локализация деформации определяет границы раздела очага деформации с недеформированным и прокатанным металлом и в целом происходит по направлениям главных тангенциальных напряжений, исходящих под углом 45 из точек границ периметра контакта валка с полосой с некоторым сдвигом от них во внешние стороны:

- при относительном размере толщины полосы, диаметре валка 0,25 и степени обжатия до 23 % геометрия локально деформированной области (ядра деформации) в направлении прокатки представляет собой односторонний конус с постоянно увеличивающимся основанием в виде контактной поверхности полосы и активно движущегося инструмента – валка; в поперечном сечении локализация деформации имеет форму одностороннего «кузнечного креста», исходящего к верхним углам;

- при степени обжатия более 23 % геометрия локально деформированной области в продольном направлении трансформируется в сложную форму без ярко выраженного ядра деформации, в поперечном сечении локализация деформации охватывает области боковой поверхности раскатываемой полосы, в частности ее угловые зоны со стороны неподвижной плиты прокатного стана.

Смещаемый объем, проходя последовательно через зоны очага деформации, претерпевает три изменения деформированного состояния:

- предварительную деформацию в области смещаемого объема по направлению главных сдвигающих напряжений, исходящих из начала периметра контакта ролика с заготовкой;

- сохранение полученной деформации без ее увеличения в зоне затрудненной деформации внутри конуса скольжения;

- окончательную деформацию по направлению главных сдвигающих напряжений, исходящих из конца периметра контакта ролика с заготовкой.

Рецензенты:

Панов А.Ю., д.т.н., профессор, директор ИПТМ, Нижегородский государственный технический университет им. Р.Е. Алексеева, г. Нижний Новгород;

Кузьмин Н.А., д.т.н., профессор, зав. кафедрой «Автомобильный транспорт», Нижегородский государственный технический университет им. Р.Е. Алексеева, г. Нижний Новгород.

Работа поступила в редакцию 17.10.2014.