Для обеспечения надежности технологического процесса на этапе его проектирования необходимо производить анализ исходных данных, к которым относится: информация о конструкции детали; о материале, из которого она должна изготавливаться; о механических и физических требованиях к ней; информация об оборудовании, на котором будет осуществляться штамповка; об инструменте и т.д. Данный этап является достаточно ответственным, т.к. от его результата зависит не только надежность протекания технологического процесса, но и рациональное использование ресурсов, увеличение объемов производства и т.п. Системы автоматизированного проектирования позволяют точно и быстро проводить анализ данных, решать сложные и наукоемкие задачи, т.е. эффективно управлять производством на любом из этапов жизненного цикла изделия.

Современные производства, в частности машиностроительное, являются человеко-машинными системами. Надежность их функционирования в основном определяется достаточностью и согласованностью элементов и связей, образующих эту систему в плане достижения стоящей перед ней производственной цели.

В системе ЛШ, листоштамповочного производства, образующими элементами являются: М – обрабатываемый листовой материал; И – инструментальная оснастка (штампы) и приспособления; Т – технология, последовательность операций, переходов штамповки и параметры их реализации; О – оборудование (прессы и т.п.); П – персонал (наладчики, штамповщики, ремонтники и т.п.).

В человеко-машинной системе МИТОП (материал – инструмент – технология – оборудование – персонал) каждый элемент характеризуется множеством параметров, в той или иной степени влияющих на достижение стоящей перед ней производственной цели, – бездефектное изготовление листовой детали с заданной производительностью и экономической эффективностью. Считая, что система листовой штамповки (ЛШ) обладает достаточно квалифицированным и мотивированным к производительному труду персоналом, далее будем рассматривать только согласованность технических элементов, которая должна обеспечивать ее надежное функционирование.

Под надежностью в рассматриваемом случае будем понимать свойство технологического процесса сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях технического обслуживания. Надежность является комплексным свойством [1].

Как было указано, элемент М – материал, характеризуется множеством интегральных параметров {Х, С}∈М, каждый из которых состоит из единичных (неделимых) компонент. Например, Х – химический состав, представлен содержанием легирующих железо компонент: С – углерод, Si – кремний и т.д. и вредных примесей: P – фосфора, S – серы и т.д.

Показатели химического состава можно представить рядом коэффициентов, отражающих количественный диапазон содержания примесей в стали. Это коэффициенты по содержанию углерода Км1, серы КМ2, фосфора Км3, кремния Км4.

Основными механическими свойствами, влияющими на штампуемость, являются пластичность, прочность, коэффициент анизотропии свойств, твердость и т.д. Интегральному параметру множеству {С} принадлежит подмножество единичных значений, характеризующих физико-механические свойства металла: показатели сопротивления деформации (σ02 – предел текучести; σВ – предел прочности), показатели пластичности (δ – относительное удлинение, ψ – относительное сужение, I – глубина лунки по Эриксену) и другие показатели (HB – твердость по Бринеллю, R – коэффициент анизотропии и т.д.).

Критерии, характеризующие механические свойства материала, представим в виде частных коэффициентов – это коэффициенты предела текучести Км5 , предела прочности Км6 , относительного удлинения Км7 , относительного сужения Км8 , анизотропии Км9.

Значение единичных показателей множества {Х, С}, как правило, регламентируются ГОСТом, отраслевыми стандартами, руководящими материалами, рекомендациями профессиональных справочников и другими информационными источниками. Они задаются либо диапазоном допустимых значений Kmin ≤ {Х, С} ≤ Kmax, либо ограничением сверху {Х, С} ≤ Kmax или снизу Kmin ≤ {Х, С}. Например, сталь 08Ю для глубокой вытяжки обладает значениями параметров из множества {Х, С}, которые представлены в таблице 2, 2а и 5 в ГОСТ 9045-93 [2].

Элемент Т системы ЛШ представлен совокупностью операций и переходов штамповки, характеризующихся в свою очередь набором интегральных и составляющих их единичных параметров. Например, для операции вытяжки наиболее значимыми являются допустимые значения коэффициента вытяжки KB, величина одностороннего зазора между матрицей и пуансоном z (неравномерность зазора ∆z по периметру), допуски на толщину листа  и размеры заготовки, коэффициент трения µ и т.д. Их можно обозначить коэффициентами трения между поверхностью заготовки и рабочих частей инструмента KT1, допускаемых отклонений по толщине исходного листа KT2, температурного режима KT3, допускаемых отклонений по размерам исходного листа KT4 и предельным коэффициентом вытяжки KT5.

и размеры заготовки, коэффициент трения µ и т.д. Их можно обозначить коэффициентами трения между поверхностью заготовки и рабочих частей инструмента KT1, допускаемых отклонений по толщине исходного листа KT2, температурного режима KT3, допускаемых отклонений по размерам исходного листа KT4 и предельным коэффициентом вытяжки KT5.

Инструмент как элемент системы ЛШ характеризуется такими параметрами, как радиусы закруглений rв, rви, шероховатость Ra, Rz, твердость рабочих поверхностей, степень их износа и т.д. Обозначим их следующим образом: коэффициент, отражающий твердость материала, из которого изготовлены рабочие части инструмента КШ1, коэффициент, отражающий значение шероховатости поверхностей рабочих частей инструмента КШ2, коэффициент, учитывающий износ рабочих частей инструмента КШ3, коэффициент, учитывающий несоосность верхней и нижней частей штампа КШ4, коэффициент, учитывающий неравномерность зазора между рабочими частями штампа КШ5.

Важным элементом, влияющим на надежность реализации технологического процесса листовой штамповки, является элемент системы О – прессовое оборудование. К числу определяющих параметров этого элемента относится номинальное усилие пресса Рн, закрытая высота, величина регулировки закрытой высоты, износ направляющих ползуна пресса, перекос ползуна и т.д. в данном случае, это будут коэффициенты, отражающие отклонения значений номинального усилия Коб.1, хода ползуна Коб.2 и закрытой высоты пресса Коб.3.

Штампуемость стали (способность к пластическому формообразованию без разрушения при экономически целесообразной стойкости инструмента) сильно зависит от химического состава: чем больше углерода и кремния в стали, тем хуже штампуемость. Поэтому для сталей, применяемых при холодной штамповке, особенно для глубокой вытяжки, следует иметь пониженное содержание вредных примесей (фосфора, серы), а также углерода и кремния (не более 0,08 %) [3]. Данные о влиянии химического состава сталей на штампуемость приведены в таблице 1 в работе [4].

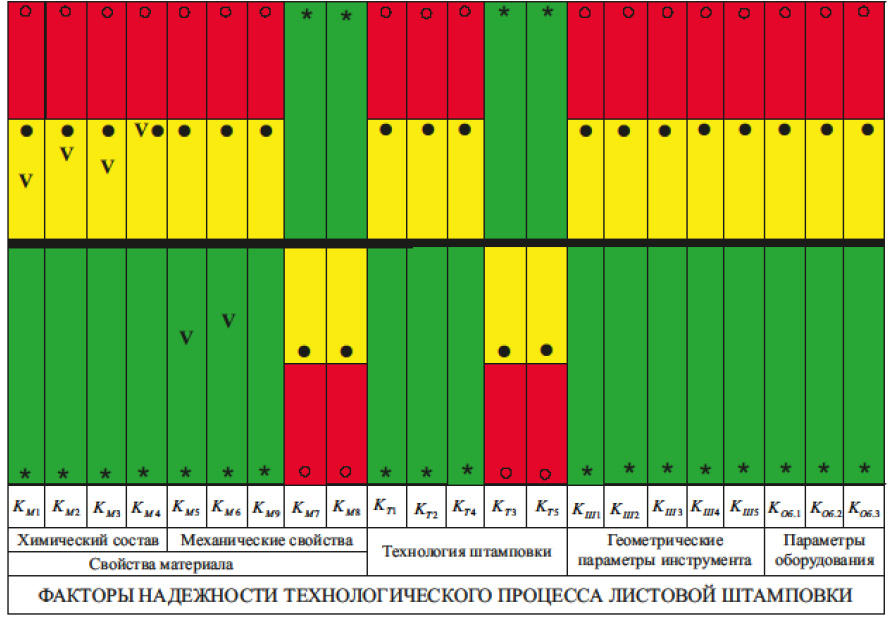

Кроме того, штампуемость зависит также от других факторов: физико-механических свойств и структуры деформируемого металла, схемы и интенсивности напряженно-деформированного состояния, других технологических условий операции [5]. Перечисленные факторы могут выступать показателями надежности технологического процесса. По своему содержанию и структуре выделяют единичные, комплексные и интегральные показатели надежности. Применительно к оценке надежности технологического процесса листовой штамповки структура и содержание показателей приведена на рис. 1.

Рис. 1. Структура и содержание показателей надежности технологического процесса листовой штамповки

Информацию о значениях показателей (диапазон, ограничение сверху либо снизу) можно представить графически, используя так называемые методы «радара» или «профилей», что позволит объединить разноразмерные параметры процесса в один безразмерный показатель – интегральный коэффициент надежности и объективно оценивать и сравнивать технологические процессы [6]. График, построенный методом «профилей», по рассматриваемой методике в общем виде будет иметь вид, представленный на рис. 2.

Приведенные показатели можно разделить на два типа:

а) показатели, увеличение значений которых повышает надежность процесса. Например, коэффициенты относительного сужения и относительного удлинения, коэффициент температурного режима, предельный коэффициент вытяжки и т.д.;

б) показатели, увеличение значений которых снижает надежность технологического процесса. К таким показателям относятся: коэффициент по содержанию углерода, коэффициенты предела текучести и предела прочности, коэффициент трения, коэффициент, отражающий значение шероховатости поверхностей рабочих частей штампа и т.д.

Рис. 2. Профиль показателей надежности технологического процесса * – надежный технологический процесс; • – процесс с возможностью периодического возникновения брака; о – процесс с систематическим браком

Таким образом, для некоторых показателей протеканию технологического процесса без возникновения брака будет способствовать их минимальное значение, а для некоторых – максимальное. Исходя из этого, профиль показателей надежности технологического процесса листовой штамповки разделен на три зоны, они выделены цветом: зеленая – область, в которой желательно находиться значениям показателей надежности для устойчивого протекания технологического процесса; желтая – область, в которую допустимо попадание значений показателей надежности для устойчивого протекания технологического процесса, начинается от средней линии и продолжается до середины желтой области; красная – область, попадание в которую значениям показателей надежности нежелательно, т.к. вероятность устойчивого протекания процесса намного ниже (или равна 0), чем при попадании в область зеленого или желтого цвета.

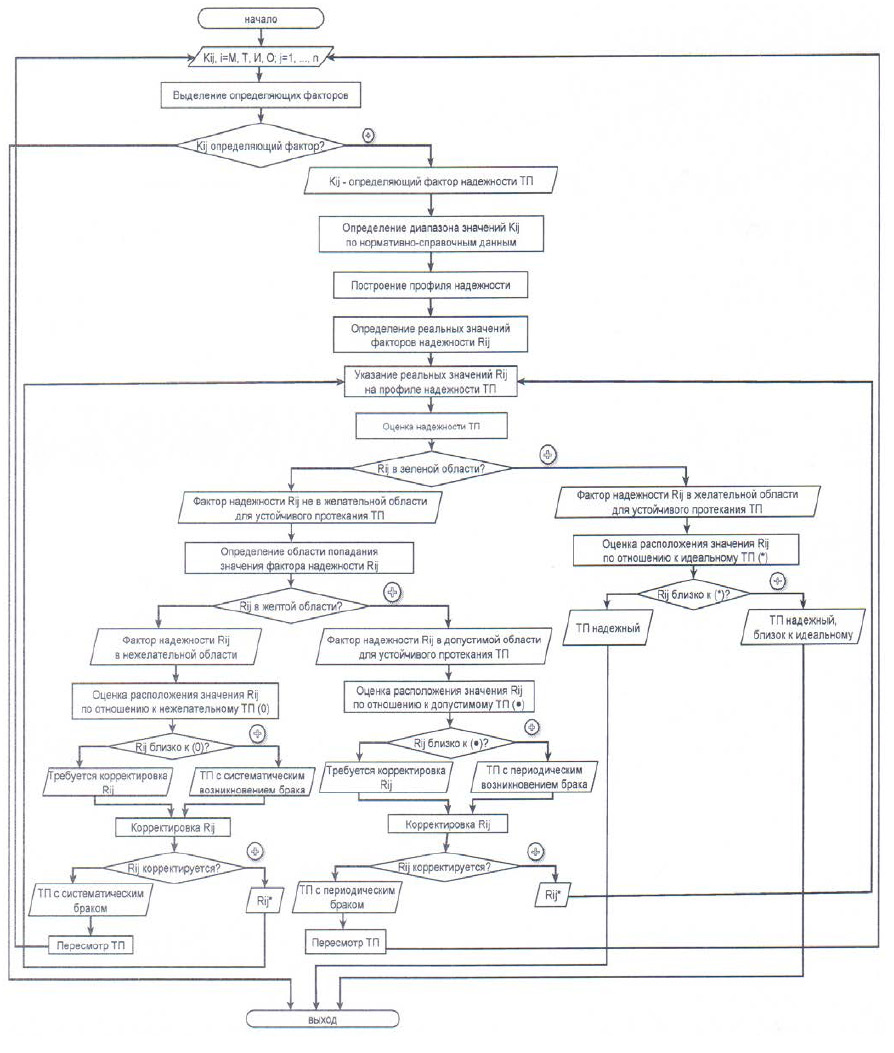

Алгоритм оценки надежности технологического процесса приведен на рис. 3 в виде блок-схемы.

В качестве примера рассмотрим штамповку лонжеронов, изогнутых в вертикальной плоскости (применяются в конструкции седельных тягачей таких как, например, автомобиль КАМАЗ модели 5460). На рисунке 2 значком V отмечены значения параметров надежности технологического процесса штамповки лонжеронов. На профиле видно, что большинство показателей находится в области желтого цвета (допустимо), а символ V – в непосредственной близости от символа •, т.е. близок к линии технологического процесса с возможностью периодического возникновения брака. Полученный результат подтверждает пробная штамповка на производстве: на лонжеронах возникают дефекты в местах выемок: в зоне растяжения (происходит разрыв листа и вмятина) и в зоне свертывания (затягивание излишнего металла).

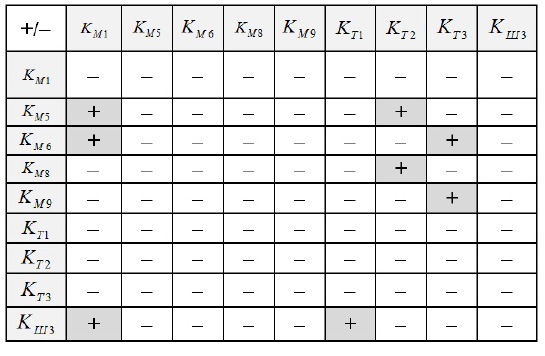

Для обеспечения надежности технологического процесса его показателями необходимо управлять. С этой целью прежде необходимо выделить те факторы, которые находятся в количественной зависимости друг от друга. В основном результат формоизменяющих операций напрямую зависит от свойств материала и технологии штамповки. Количественно эти причины можно представить в виде значений коэффициентов показателей надежности технологического процесса. Причем данные показатели находятся в некоторой зависимости друг от друга.

Рис. 3. Алгоритм оценки надежности технологического процесса

Предел текучести металла зависит от температуры [7]. При ее повышении, предел прочности увеличивается вследствие процессов старения и при температуре 250-300оС достигает наибольшей величины. Предел прочности стали, как и ее твердость, также зависит от содержания углерода. Уменьшение анизотропии свойств достигается металлургическими способами (уменьшением в стали сульфидов и других неметаллических включений, изменением условий горячей пластической деформации и др.) [8]. Относительное сужение непосредственно связано с химическим составом материала. При одной и той же твердости значения выше у легированной, чем у нелегированной стали.

Представим взаимосвязь указанных выше показателей в виде матрицы, изображенной на рис. 4.

Элементами матрицы будут показатели надежности. Для удобства представим ее упрощенно, т.е. укажем лишь взаимозависимые показатели.

Рис. 4. Матрица взаимосвязи параметров надежности: «+» – взаимосвязь есть; «–» – взаимосвязь отсутствует

Таким образом, технологическим процессом можно явно или косвенно управлять, корректируя один или несколько коэффициентов, которые в свою очередь «скорректируют» другие показатели. Например, изменив КМ1, можно скорректировать три коэффициента КМ5, КМ6 и КШ3. Условие бездефектной штамповки для конкретного изделия можно будет получить путем определения показателей надежности (номинальных и реальных), построения профиля надежности и оценки показателей в зависимости от того, в которую из областей (желтую, красную или зеленую) они попадают. При этом данная методика позволяет целенаправленно корректировать условие надежности технологического процесса путем внесения изменений в один или несколько параметров.

Рецензенты:

Симонова Л.А., д.т.н., профессор, зам. директора по научной деятельности Набережночелнинского филиала Казанского Федерального Университета, г. Набережные Челны;

Астащенко В.И., д.т.н., профессор Набережночелнинского филиала Казанского Федерального Университета, г. Набережные Челны.

Работа поступила в редакцию 29.07.2014.