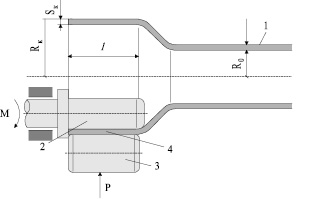

При изготовлении ряда трубчатых деталей (рис. 1) применение процесса раскатки для получения раструбов на концевых участках более предпочтительно (чем, например, применение раздачи, развальцовки и др.) с точки зрения достижения больших степеней формоизменения в результате повышения пластических свойств материала заготовки под действием сжимающих напряжений.

В данной статье предлагается моделирование процесса раскатки концевых участков длинномерных трубчатых заготовок.

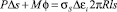

Процесс деформирования заключается в следующем. Исходную трубчатую заготовку l (рис. 2) помещают в зазор между оправкой 2 и давильным роликом 3. Под действием усилия P стенка заготовки сжимается, а вращающаяся оправка 2 обеспечивает бесцентровое вращение заготовки l. По мере утонения стенки заготовки в очаге деформации 4 диаметр заготовки увеличивается.

Рис. 1. Детали, получаемые раскаткой

Для разработки математической модели процесса деформирования используем метод баланса работ [3], заключающийся в равенстве работ внешних и внутренних сил (без учета сил контактного трения). Работа внешних сил равна:

Aвнеш = Ap + AМ, (1)

где АР – работа, связанная с утонением стенки под действием силы Р; Ам – работа, связанная с вращением заготовки моментом М.

Рис. 2. Схема процесса раскатки: 1 – заготовка; 2 – приводная оправка; 3 – давильная оправка; 4 – очаг деформации

Подставив в уравнение (1) соответствующие силы Р перемещения за один оборот детали, получим:

Aвнеш = PΔs + Mφ, (2)

где Δs – величина утонения стенки заготовки за один оборот детали; φ – угол поворота оправки за один оборот детали.

Работа внутренних сил равна

(3)

(3)

где σS – напряжение текучести; εi – интенсивность деформаций; V – объем продеформированного металла.

Для одного оборота детали уравнение запишется в следующем виде (через средние подынтегральные величины):

(4)

(4)

где Δεi – приращение интенсивности деформации за один оборот детали; l – длина очага деформации; R, s – текущие значения радиуса и толщины стенки в очаге деформации. Приравняв работу внешних и внутренних сил, получим:

. (5)

. (5)

Выражение (5) содержит два неизвестных параметра Р и М.

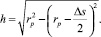

Рис. 3. Схема перспективного процесса раскатки труб с подпором кромки заготовки: 1 – ведущая оправка; 2 – ведомая давильная оправка; 3 – деформируемая заготовка

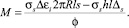

Пренебрегая внеконтактной деформацией на коническом участке, определим усилие Р со стороны давильного ролика (рис. 3) в предположении его пропорциональности проекции площади контакта:

P = σSF, (6)

где F – проекция площади контакта, расположенная перпендикулярно действию радиального усилия Р.

Известно, что определение площади контакта давильного инструмента с заготовкой зависит от действия многих факторов и представляет собой сложную задачу, поэтому найдем площадь приближенно.

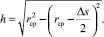

Если принять, что размеры вращающейся оправки rоп и давильного ролика rp (рис. 3) соизмеримы друг с другом, т.е. rоп ≈ rp, а радиус вращающейся заготовки R значительно больше, то проекцию ширины зоны контакта h можно определить по формуле.

(7)

(7)

Разницу размеров rоп и rp можно учесть через их среднее значение rср = (rоп + rp)/2, тогда

(8)

(8)

В результате получим:

P = σShl. (9)

Величину крутящего момента найдем из уравнения (5):

(10)

(10)

Тангенциальное усилие Pθ (рис. 3) определим по зависимости

(11)

(11)

Таким образом, определены основные выражения для расчета силовых параметров процесса.

Для создания компьютерной модели с графическим отражением динамической схемы процесса раскатки была разработана кинематическая модель процесса и определена общая последовательность расчета.

В начале задают исходные данные: геометрические параметры заготовки R0, s0, длину очага деформации l, требуемый радиус получаемой детали Rк, радиусы оправки rоп и давильного ролика rp, скорость вращения оправки n, время обработки t0, свойства материала в виде коэффициентов линейной аппроксимации кривой упрочнения σто и П.

Затем в указанной последовательности определяют: конечные деформации – окружные εθ, меридиональные εм (экспериментально) и деформации по толщине εn:

(12)

(12)

конечную толщину детали sк на радиус Rк:

(13)

(13)

число оборотов оправки Nоп и детали Nд за время обработки t0:

(14)

(14)

утонение стенки заготовки за один оборот детали:

, (15)

, (15)

приращение деформаций и времени обработки на один оборот детали:

(16)

(16)

(17)

(17)

накопленные деформации и время обработки:

(18)

(18)

t = t + Δt (19),

изменение напряжения текучести:

(20)

(20)

текущий радиус получаемой детали R и толщину стенки s:

(21)

(21)

(22)

(22)

объем материала в очаге деформации:

(23)

(23)

работу внутренних сил за один оборот детали:

24)

24)

необходимое усилие давильного ролика

(25)

(25)

где К1 – коэффициент запаса,

К1 = 1,3 + 1,5;

работу внешней силы Р за один оборот заготовки:

AP = PΔs; (26)

работу внешнего момента Ам за один оборот заготовки:

(27)

(27)

величину момента М на оправке:

(28)

(28)

где

тангенциальное усилие:

(29)

(29)

необходимую мощность на оправке:

(30)

(30)

где К2 – коэффициент запаса, К2 = 1,5...2,0.

Расчет по формулам (16)–(30) повторяется до тех пор, пока значение текущего радиуса R не достигает своей предельной величины Rк, время обработки t – соответственно значения to, а число оборотов детали – Nд.

Компьютерная модель процесса, составленная на языке Си++, помимо приведенной расчетной части, содержит статическую и динамическую схемы деформирования, меню ввода исходных данных, подпрограммы вывода числовой и графической информации, банк данных по основным механическим свойствам материала заготовок и головную программу управления.

|

Материал заготовки |

Размеры, мм |

Относительное усилие деформирования, Н/мм |

Время обработки, с |

Диаметр получаемого раструба, мм |

|

Ст.З |

60×3,5 |

1180/920 |

20 |

90 |

|

Ст.З |

60×3,5 |

1280/1100 |

13 |

100 |

|

Ст.З |

60×3,5 |

960/762 |

30 |

90 |

|

Ст.З |

42,5×3,5 |

1026/1103 |

10 |

100 |

|

Ст.З |

42,5×3,5 |

624/458 |

60 |

85 |

|

АМгбМ |

50×2,25 |

1000/1010 |

4 |

80 |

|

АМгбМ |

50×2,25 |

711/854 |

5 |

60 |

|

АМгбМ |

50×2,25 |

510/590 |

12 |

52 |

|

АМгбМ |

50×2,25 |

592/652 |

9 |

54 |

В процессе расчета выводится графическая информация о силовых параметрах процесса и геометрии получаемой детали. Предельные возможности деформирования оцениваются по результатам экспериментальных работ в области раскатки труб и прокатки листового материала.

Предлагаемая модель процесса раскатки концевого участка трубчатой заготовки была экспериментально проверена при раскатке стальных водопроводных труб из стали Ст.З диаметром 60 и 42,5 мм с толщиной стенки 3,5 мм и труб из алюминиевого сплава АМгбМ диаметром 50 мм с толщиной стенки 2,25 мм.

Длина зоны обработки составляла 30–50 мм, число оборотов оправки в минуту – 250. В таблице приведены результаты экспериментов и теоретических расчетов при раскатке концевых участков труб.

Погрешность расчета деформирующего усилия (или времени обработки) не превышала 20–30 %. Время компьютерного расчета любого варианта процесса раскатки составляет 10–15 с.

Вывод

Применение моделирования формообразующих операций позволяет значительно сократить материальные и трудовые затраты при разработке новых технологических процессов, если разработанная модель отражает реальные закономерности процесса деформирования и все расчеты с использованием математической модели процесса полностью автоматизированы.

Рецензенты:

Симаранов С.Ю., д.т.н., профессор, генеральный директор ЗАО «Техноконсалт», г. Москва;

Лисов О.И., д.э.н., профессор кафедры «Информатика и программное обеспечение вычислительных систем» Национального исследовательского университета МИЭТ, г. Москва.

Работа поступила в редакцию 11.04.2014.