В последнее время повышенный интерес представляет новый класс перспективных конструкционных металлических материалов с субмикрокристаллической структурой, полученной путем использования методовинтенсивной пластической деформации (ИПД), например, путем равноканального углового прессования (РКУП) [1]. Обладая уникальными свойствами, они уже сейчас находят практическое применение во многих областях техники. Однако широкое использование таких материалов предполагает расширение наших представлений о физической природе прочности и механизмах разрушения при различных видах и условиях нагружения. Ранее, в работе [2] было показано, что при ударном нагружении механические свойства сплава с ГЦК структурой в субмикрокристаллическом состоянии слабо зависят от температуры испытания.

Целью настоящей работы является исследование прочности и механизмов разрушения алюминиевого сплава АК4-1 в субмикрокристаллическом состоянии (после РКУП) в широком интервале температур при статическом и ударном нагружениях в сравнении со стандартной обработкой сплава,включающей закалку и старение.

Материал и методики исследования

В качестве исследуемого материала был использован термически упрочняемый алюминиевый сплав АК4-1 (табл. 1).

Таблица 1

Химический состав сплава АК4-1 (в % по массе)

|

Cu |

Mg |

Ni |

Si |

Fe |

Mn |

Cr |

Zn |

Ti |

|

2,32 |

1,65 |

1,04 |

0,06 |

0,10 |

0,047 |

0,003 |

0,017 |

0,020 |

Алюминиевый сплав АК4-1 в исходном горячекатаном состоянии (пруток диаметром 40 мм) имел средний размер зерна 40 мкм. Данный сплав исследовали в двух состояниях: после РКУП и после стандартной обработки Т6 (закалка + старение).

Для получения субмикрокристаллической структуры сплав подвергали равноканальному угловому прессованию (РКУП) [1] при температуре 160 °С, 6 проходов (угол φ = 90°). Диаметр прутка заготовки после РКУП составлял 28 мм. Средний размер зерна после вышеуказанной обработки (РКУП) составил 300 нм.

Стандартная обработка (Т6) включала нагрев до температуры 530 °С, выдержку при этой температуре в течение одного часа, закалку в воде, старение при температуре 190 °С в течение 7 часов, охлаждение на воздухе.

Определение стандартных характеристик исследуемого материала при статическом растяжении проводили на круглых образцах диаметром 5 мм. Испытание проводили на универсальной испытательной машине Н50КТ. Испытания сплава на твердость проводили на твердомере ТН 300. Ударные испытания образцов с V-образным концентратором напряжения проводили на копре JB-W300 с энергией маятника 150Д ж в интервале температур от –196 до 300 °С. Охлаждение и нагрев образцов до нужных температур проводили в жидком азоте и в климатической камере INSTRON СЗ106366, обеспечивающей интервал температур от −100 до +350 °С. Образцы охлаждали или нагревали в климатической камере согласно ГОСТ 9454-78, затем переносили на копер и разрушали. Время с момента извлечения образца из камеры до удара маятника не превышало 5 с.

Макростроение ударных изломов исследовали с помощью конфокального сканирующего микроскопа LextOLS4000; микростроение – в растровом электронном микроскопе SIGMA фирмы «ZEISS».

Результаты исследования и их обсуждение

Испытания на твердость и растяжение показали, что сплав АК4-1 после РКУП имеет более высокую твердость и прочность, однако более низкую пластичность по сравнению с состоянием Т6 (закалка + старение) (табл. 2).

Таблица 2

Механические свойства сплава АК4-1 в различном состоянии

|

Состояние |

НВ |

σв, МПа |

σ0,2, МПа |

δ, % |

|

После РКУП |

126 |

460 |

420 |

8 |

|

Т6 |

122 |

370 |

320 |

16 |

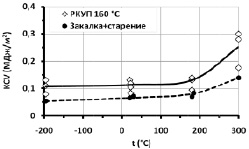

Ударная вязкость (КСV) сплава АК4-1 после РКУП при всех температурах испытания практически не отличается от ударной вязкости сплава в состоянии Т6, хотя и имеет несколько более высокие значения (рис. 1). Причем ударная вязкость после обоих способов обработки не изменяется в интервале температур от –196 до 180 °С, а затем незначительно повышается при температуре испытания 300 °С.

Рис. 1. Температурная зависимость ударной вязкости сплава АК4-1 после РКУП и в состоянии Т6 (закалка + старение)

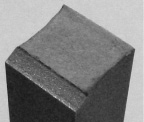

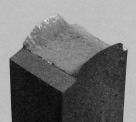

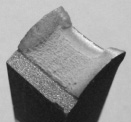

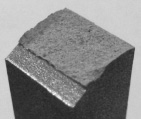

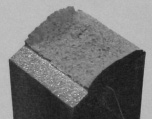

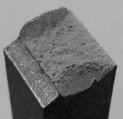

Все ударные изломы образцов из сплава АК4-1 состоят из сравнительно плоской центральной части, губ среза и периферийной области сжатия в месте удара ножа копра [3]. На изломах образцов из сплава после РКУП, полученных при температуре испытания –196 °С, губы среза практически отсутствуют (рис. 2, а). На изломах, полученных при более высоких температурах испытания, губы среза занимают 30–35 % площади изломов. С повышением температуры испытания шероховатость центральной части изломов повышается (рис. 2, б, в). На изломах образцов из сплава в состоянии Т6 (рис. 2, г-е) размер губ среза и шероховатость центральной части изломов также увеличиваются с повышением температуры испытания, однако шероховатость изломов сплава после РКУП ниже, чем шероховатость изломов сплава в состоянии Т6 (рис. 2, а-е).

б

б  в

в

д

д  е

е

Рис. 2. Общий вид ударных изломов сплава АК4-1 после РКУП (а, б, в) и в состоянии Т6 (г, д, е). Изломы получены при температурах: –196 °С (а, г), 20 °С (б, д) и 300 °С (в, е)

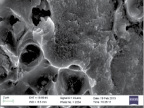

Микрофрактографические исследования показали, что в очаге разрушения всех ударных изломов сплава АК4-1 после РКУП можно выделить зону вытяжки θ [3] длиной примерно 100 мкм, в которой ямки чередуются с плоскими участками (рис. 3, а-в). Так, в очаге разрушения изломов, полученных при температуре –196 °С, можно наблюдать ямки и характерный микрорельеф плоских участков (рис. 3, а). В центральной части таких изломов микрорельеф ямочный; ямки неправильной формы и неглубокие (рис. 3, г). На дне многих ямок можно наблюдать округлые частицы.

В очаге разрушения изломов, полученных при температуре испытания 20 °С, также можно наблюдать ямки, чередующиеся с плоскими участками. При большом увеличении (рис. 3, б) виден характерный гребневидный микрорельеф плоских участков. В центральной части изломов микрорельеф ямочный с округлыми частицами на дне ямок (рис. 3, д).

Очаг разрушения изломов, полученных при температуре испытания 3000С, состоит из ямок, пор и плоских участков со складчатым микрорельефом (рис. 3, в). В центральной части изломов микрорельеф также ямочный (рис. 3, е) с округлыми частицами на дне ямок.

Таким образом, можно заключить, что ударное разрушение сплава АК4-1 в субмикрокристаллическом состоянии при всех исследуемых температурах испытания начинается с образования вязкой зоны вытяжки θ с характерным микрорельефом, состоящим из ямок, чередующихся с плоскими участками. Центральная часть всех изломов ямочная. Причем с повышением температуры испытания ямки на поверхности изломов становятся более округлыми и глубокими. На дне многих ямок можно наблюдать частицы размером от 1 до 10 мкм округлой формы (рис. 4, а, б).

По данным микрорентгеноспектрального анализа (рис. 5) эти частицы содержали в основном алюминий, железо, никель и медь, то есть относились к упрочняющим фазам, например Al2Cu и Al9FeNi [4, 5].

б

б  в

в

д

д  е

е

Рис. 3. Микрорельеф ударных изломов сплава АК4-1 после РКУП в очаге разрушения (а-в) и в центральной части (г-е). Изломы получены при температурах: –196 °С (а, г), 20 °С (б, д) и 300 °С (в, е):а – х4000; б – х26000; в – х2000; г-е – х1000

а  б

б  в

в

Рис. 4. Частицы в центре ямок ударных изломов сплава АК4-1 после РКУП (а, б) и разрушившейся плоский фрагмент, наблюдаемый в центре ямок ударных изломов сплава в состоянии Т6. Температура испытания 300 °С (в):а–в – х10000

|

Element |

Weight, % |

Atomic, % |

NetInt |

NetInt. Error |

|

B K |

67,19 |

86,71 |

107,16 |

0,02 |

|

AlK |

19,52 |

10,09 |

3908,68 |

0 |

|

FeK |

5,49 |

1,37 |

440,83 |

0,01 |

|

NiK |

6,23 |

1,48 |

328,07 |

0,02 |

|

CuK |

1,57 |

0,35 |

64,6 |

0,11 |

Рис. 5. Результаты микрорентгеноспектрального анализа частицы, представленной на рис. 4, а

На поверхности всех ударных изломов сплава АК4-1 в состоянии Т6 вязкая зона вытяжки θ отсутствует. Основной микрорельеф изломов начинается сразу за надрезом. Так, разрушение сплава при температуре –196 °С произошло по смешанному механизму: межзеренное хрупкое разрушение чередуется с ямочным микрорельефом; по границам зерен видны трещины (рис. 6, а). На поверхности изломов, полученных при температуре испытания 20 °С, сразу за надрезом микрорельеф ямочный с плоскими фасетками межзеренного хрупкого разрушения (рис. 6, б). На поверхности изломов, полученных при температуре 300 °С, микрорельеф ямочный. В центре некоторых ямок видны хрупко разрушившиеся частицы. На рис. 4 в представлен разрушившийся плоский фрагмент, наблюдаемый в центре ямки.

б

б  в

в

Рис. 6. Микрорельеф центральной части ударных изломов сплава АК4-1 в состоянии Т6. Изломы получены при температурах: –196 °С (а); 20 °С (б); 300 °С (в); а–в – х1000

Выводы

1. Сплав АК4-1 после РКУП имеет более высокую твердость и прочность, однако более низкую пластичность по сравнению с состоянием Т6 (закалка + старение).

2. Ударная вязкость (КСV) сплава как после РКУП, так и после Т6 не изменяется в интервале температур от –196 до 180 °С, а затем незначительно повышается при температуре испытания 300 °С. Причем при всех температурах испытания ударная вязкость сплава после РКУП практически не отличается от ударной вязкости в состоянии Т6, хотя и имеет несколько более высокие значения.

3. В отличие от состояния Т6 (закалка + старение), ударное разрушение сплава АК4-1 в субмикрокристаллическим состоянии при всех исследуемых температурах испытания вплоть до –196 °С характеризуется наличием в очаге разрушения вязкой зоны вытяжки θ и ямочным микрорельефом в центральной части изломов.

Работа выполнена при финансовой поддержке РФФИ (проект 11-08-00208) и ФЦП (госконтракт № 14.513.11.0041).

Рецензенты:

Кушнаренко В.М., д.т.н., профессор, зав. кафедрой деталей машин и прикладной механики Оренбургского государственного университета, г. Оренбург;

Кучеренко М.Г., д.ф.-м.н., профессор, зав. кафедрой радиофизики и электроники Оренбургского государственного университета, г. Оренбург.

Работа поступила в редакцию 17.06.2013.