Keywords: sand-lime brick, autoclave processing, clayite, technogenic raw materials, aluminosilicate raw materials

Одним из приоритетных направлений программы улучшения качества жизни населения является жилищное строительство, и, в частности, возведение индивидуального жилья. За последние годы общий ввод жилья увеличился в 1,4 раза, ввод индивидуальных жилых домов – в 2 раза. В связи с этим испытывается острая потребность в качественных и недорогих мелкоштучных материалах.

Силикатный кирпич в настоящее время по востребованности занимают третье место среди мелкоштучных стеновых материалов [2, 7, 10]. Согласно ближайшим прогнозам [3, 7], он не только сохранит в будущем свою рыночную нишу, но его производство получит дальнейшее развитие на современном технологическом уровне.

Производство силикатных материалов во всем мире базируется на традиционной технологии, а в качестве основного компонента используется кварцевый песок, что затрудняет возможность получения высокопустотных изделий вследствие низкой прочности сырца и неоптимальной структурой матрицы. Решить эту проблему можно путем перехода на новые технологии и внедрения различных решений.

Одним из способов позволяющих повысить качество выпускаемой продукции, является увеличение удельной поверхности компонентов сырьевой смеси, что способствует повышению формуемости и прочности сырца, интенсификации автоклавной обработки и ускорению образования гидросиликатов кальция. Однако дополнительный помол компонентов известково-кремнеземистой смеси ведет к росту энергетических затрат и отрицательно сказывается на себестоимости изделия.

В настоящее время рассмотрена возможность использования в качестве компонента сырьевой смеси не только природного, но и техногенного сырья, такого как шлаки, золы ТЭЦ [5, 6], вскрышных пород горнодобывающей промышленности [4, 8] и т.д. [9, 12 и др.], которые изначально имеют высокую удельную поверхность и не требуют дополнительных затрат на помол. Применение такого сырья позволяет расширить сырьевую базу и снизить себестоимость производства силикатных строительных материалов, а также улучшить физико-механические характеристик конечного изделия.

Нами была рассмотрена возможность применения отходов керамзитового гравия в качестве сырья для изготовления силикатного кирпича. В настоящее время по объемам потребления керамзитовый гравий занимает первое место среди легких заполнителей, его производство распространено по всей территории Российской Федерации [11].

Исследуемые отходы – это алюмосиликатные техногенные образования, которые представлены двумя видами тонкодисперсного сырья с различной термической историей. Первый вид образуется на стадии сушки гранул (пыль, осаждающаяся на электрофильтрах (КПэ)) при температуре 400–500 °С, второй – на стадии сортировки керамзитового (КПс) гравия после обжига при температуре 1130–1200 °С.

С целью рассмотрения возможности использования керамзитовой пыли в качестве компонента формовочной смеси для изготовления мелкоштучных прессованных материалов автоклавного твердения, а также выявления влияния высокотемпературного воздействия на изменение состава и свойств алюмосиликатного сырья, был проведен комплексный анализ отходов и исходной породы, используемой для производства керамзитового гравия [1]. Полученные результаты позволили выявить особенности фазово-структурного состояния исследуемого сырья в ряду термической истории «глина → керамзитовая пыль с электрофильтров → керамзитовая пыль с сортировки», заключающиеся в последовательной деструкции слоистых алюмосиликатов. Отходы производства керамзита с электрофильтров, образующиеся при температуре 400–500 °С, представлены фазами незавершенной стадии минералообразования и являются техногенными аналогами природных глинистых сланцев. Отходы производства керамзита, образующиеся на стадии сортировки керамзитового гравия, обожженного при температуре 1130–1200 °С, по своему минеральному и структурному состоянию соответствуют природным эффузивно-пирокластическим алюмосиликатным горным породам и представлены стеклофазой.

На основе установленных данных была сформулирована рабочая гипотеза исследований, заключающаяся в возможности улучшения физико-механических показателей силикатного кирпича за счет введения в состав сырьевой смеси керамзитовой пыли. При этом были выдвинуты предположения, что наибольший эффект будет достигаться при использовании того алюмосиликатного сырья, в составе которого преобладают фазы незавершенной стадии структурообразования.

Разработка составов силикатных материалов производилась путем определения необходимого количества извести, керамзитовой пыли, а также длительности и давления при изотермической выдержке в автоклаве с помощью метода математического планирования эксперимента (таблица).

Условия планирования эксперимента

|

Фактор |

Уровень варьирования |

Интервал варьирования |

|||

|

Натуральный вид |

Код. вид |

–1 |

0 |

+ 1 |

|

|

Содержание керамзитовой пыли, % от песка |

Х1 |

5 |

15 |

25 |

10 |

|

Длительность изотермической выдержки, ч |

Х2 |

2 |

4 |

6 |

3 |

|

Давление автоклавирования, атм. |

Х3 |

6 |

8 |

10 |

2 |

|

Содержание СаОакт, мас. % |

Х4 |

4 |

6 |

8 |

2 |

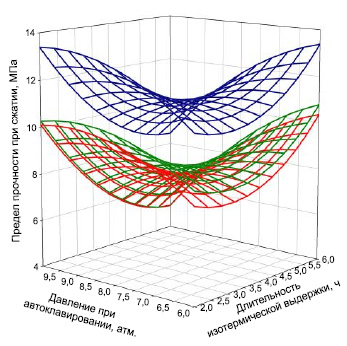

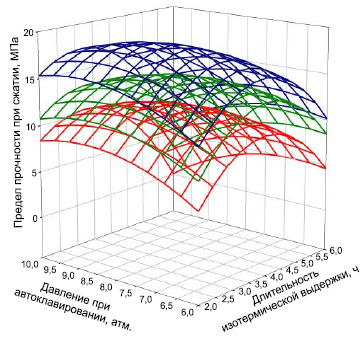

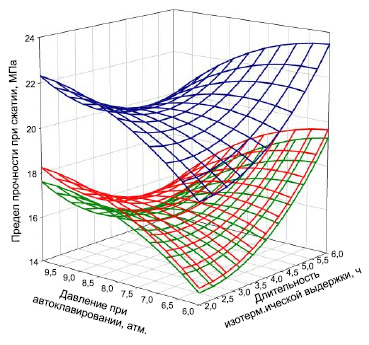

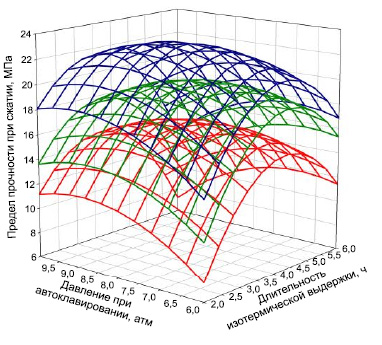

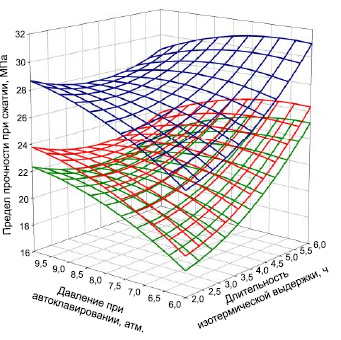

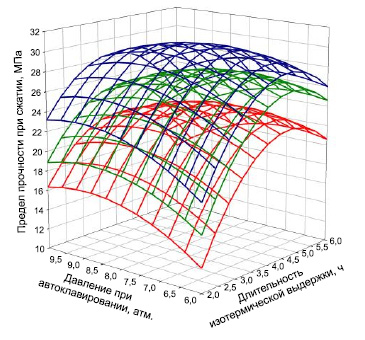

После статистической компьютерной обработки экспериментальных данных были получены зависимости физико-механических характеристик от варьируемых факторов (рис. 1).

Анализ полученных результатов показал, что использование отходов производства керамзита взамен части песка позволяет получить изделия с более высокими физико-механическими характеристиками по сравнению с изделиями, полученными по традиционной рецептуре и технологии. Известково-песчаные (контрольные) образцы с содержанием 8 мас. % СаОакт и запаренные при 10 атм. с длительностью изотермической выдержки 6 ч показали прочность при сжатии 16 МПа. Введение отходов производства керамзита способствовало увеличению прочности до 100 %. Так, например, замена песка на 15 % пыли с электрофильтров позволяет достичь прочности 23 МПа (см. рис. 1, 1; б), на 25 % – 32 МПа (см. рис. 1, 1; в), а при использовании пыли с сортировки – 21 и 25 МПа соответственно (см. рис. 1, 2; б, в). При этом указанные значения были достигнуты при сокращенных параметрах автоклавной обработки.

1 2

а

б

в

––– СаОакт – 4 %; ––– СаОакт – 6 %; ––– СаОакт – 8 %

Рис. 1. Номограммы зависимости прочности при сжатии силикатных изделий от вида (1 – КПэ; 2 – КПс), содержания керамзитовой пыли (а – 5 %; б – 15 %; в – 25 %), содержания СаОакт, длительности изотермической выдержки и давления при автоклавировании

Исследование характера новообразований с помощью термического анализа показало, что цементирующие соединения в образцах с добавлением отходов производства керамзита так же, как и в известково-песчаных (контрольных) образцах, представлены низкоосновными гидросиликатами кальция CSH(B). На кривой ДТГ во всех образцах присутствует пик при температуре 440–460 °С, соответствующий дегидратации гидроксида кальция. Однако в образцах с 25 %-м содержанием отходов производства керамзита площадь пика уменьшается, что объясняется более полным связыванием извести за счет большей активности керамзитовой пыли в сравнении с кварцевым песком.

При программном разложении профиля ИК-поглощения в интервале волновых чисел 800–1300 см–1 на элементарные спектральные профили волновые числа максимумов были соотнесены с литературными источниками. На волновом плече профиля поглощения образцов с керамзитовой пылью с электрофильтров были обнаружены полосы, соответствующие кремнекислородным слоям, цепям диортогрупп и изолированным кремнекислородным тетраэдрам. Учитывая тот факт, что высокоосновные гидросиликаты кальция представляют из себя в основном островные силикаты, обнаруженные полосы поглощения кремнекислородных тетраэдров с безмостиковой и/или с одной связью логично могут быть отнесены к структурному мотиву высокоосновных гидросиликатов кальция, в частности, α-С2SH. Это свидетельствует о том, что частичная замена песка на алюмосиликатное сырье, представленное незавершенными фазами структурообразования, способствует формированию полиминеральной системы с новообразованиями различной основности.

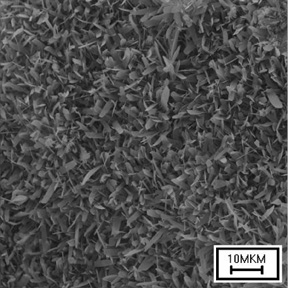

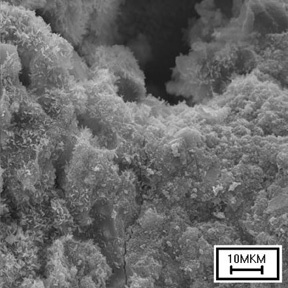

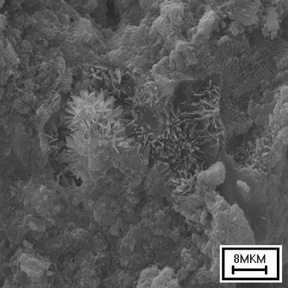

Анализ характера новообразований, выполненный с помощью РЭМ-изображений, показал, что в образцах контрольного состава после автоклавирования по традиционному режиму (2 + 6 + 2, давление 10 атм.) основная масса сложена дощатыми и пластинчатыми новообразованиями, образующими сростки (рис. 2, а). Исходя из формы и морфологии формирующихся кристаллов, их можно отнести к микрокристаллическим низкоосновным гидросиликатам кальция тоберморитовой группы. В образцах с использованием отходов производства керамзита, прошедших автоклавирование при давлении 6 атм., наблюдается уменьшение размера новообразований (рис. 2, б, в), это можно объяснить высокой дисперсностью керамзитовой пыли, обусловливающей ее бóльшую реакционную способность при автоклавировании (значительно увеличивается растворимость силикатной и алюминатной частей, а также скорость протекающих реакций).

а  б

б  в

в

Рис. 2. Микроструктура новообразований силикатных образцов:а – контрольный состав; б – состав с 25 % КПэ; в– состав с 25 % КПэ

Таким образом, при применении керамзитовой пыли при производстве силикатных автоклавных материалов в конечных изделиях формируется плотная матрица, созданию которой способствует образование прочных сростков из микро- и субмикрокристаллических гидросиликатов кальция, имеющих высокую дисперсность и большую поверхность соприкосновения, обеспечивающих хорошую адгезию к зернам заполнителя. Все это способствует увеличению прочности силикатных изделий в 1,5–2 раза в сравнении с изделиями, полученными по традиционной рецептуре.

Работа выполнена в рамках реализации Программы стратегического развития БГТУ им. В.Г. Шухова на 2012-2016 гг.

Рецензенты:

Логанина В.И., д.т.н., профессор кафедры «Стандартизация, сертификация и аудит качества», ФГБОУ ВПО ПГАСУ, г. Пенза;

Евтушенко Е.И., д.т.н., профессор, проректор по научной работе ФГБОУ ВПО БГТУ им. В.Г. Шухова, г. Белгород.

Работа поступила в редакцию 16.04.2013.