В России ежегодно в поверхностные водные объекты сбрасывается более 50 млрд м3 сточных вод, из них более 60 % приходится на стоки промышленных предприятий. Из всего этого объема более 90 % сточных вод сбрасываются загрязненными [5] вследствие недостаточной степени их очистки существующими методами: гравитационным и центробежным отстаиванием и фильтрованием при очистке от взвешенных частиц, а также реагентными при очистке от растворенных примесей. Выбор метода зависит от размера частиц примесей, физико-химических свойств и концентрации взвешенных частиц, расхода сточных вод и необходимой степени очистки [1].

Отстаивание является самым простым, наименее энергоемким и дешевым методом осаждения из сточных вод грубодисперсных примесей. Под действием силы тяжести частицы оседают на дно, откуда они удаляются механическим способом по мере их накопления. Способ характеризуется относительной простотой аппаратурного оформления и технологии. Однако он не обеспечивает достаточной эффективности очистки, которая, как правило, не превышает 60 %.

Кроме того, для эксплуатации прудов-отстойников требуются значительные площади, обустроенные в соответствии с требованиями «Правил безопасности гидротехнических сооружений накопителей жидких промышленных отходов» [4].

Эффективность очистки сточных вод методом фильтрации достигает 98–99 %. Однако она требует дорогостоящего оборудования и расходных материалов – фильтровальной ткани и по мере износа ее последующей утилизации. По этим причинам метод имеет ограниченное применение.

Более широкое распространение получил реагентный метод очистки стоков. Суть его заключается в добавлении химических веществ в очищаемые сточные воды с целью агрегирования тонкодисперсных частиц и дальнейшего разделения системы на жидкую и твердую фазы. Метод характеризуется высокой эффективностью. Однако он требует значительного расхода химических веществ, при котором происходит реагентное загрязнение воды, что не дает возможности использовать ее для водооборота и ограничивает применение данного способа.

По этим причинам наиболее перспективным представляется метод очистки стоков с помощью импульсной технологии, основанной на кратковременном (до 150 мкс) действии мощного импульса, источником которого служат взрыв химических взрывчатых веществ (ВВ) или высоковольтный электрический разряд.

Высоковольтный импульсный разряд в жидкости сопровождается световым и электромагнитным излучением, формированием ударных, ультразвуковых и звуковых волн широкого диапазона частот, импульсного давления, мощного гидропотока с кавитацией.

Таким образом, процесс имеет следующую последовательность: образование канала разряда, выделение в нем энергии, излучение ударных и других волн широкого спектра частот, образование расходящегося потока жидкости, пульсация полости с образованием кавитационных разрывов и кавитационного потока [7].

Импульсный метод получил широкое распространение для обеззараживания питьевых и сточных вод. При разрядно-импульсной обработке (РИО) воды с целью ее обеззараживания обнаружено [3], что наряду с процессами диспергирования при определенных энергиях воздействия наблюдается коагуляция мельчайших твердых частиц. Это позволяет предположить целесообразность применения импульсного метода в процессе осветления воды в практике обогащения руд полезных ископаемых.

Согласно данным [2] обработка хвостов коллективной флотации свинцово-цинковых руд импульсными разрядами значительно увеличивает скорость осаждения минеральных частиц и обеспечивает необходимую степень очистки флотационных стоков.

Как показал анализ многочисленных литературных источников, различные методы очистки стоков и их подготовки для оборотного водоснабжения имеют ряд недостатков, показатели процесса не соответствуют предъявляемым требованиям. К ним относятся: длительное время осаждения минеральных частиц – продолжительность отстаивания составляет 5 и более суток, а также увеличение рН раствора в случае использования реагентов – щелочность слива достигает 11,2–11,5, что не позволяет использовать воду для оборотного водоснабжения.

Сточные воды флотации отличаются сложным химическим составом, основными компонентами которого являются ионы CN–, CNS–, Cl–, SO32–, SO42–, CO32–, Cu2+, несфлотированные минералы цинка и свинца, рудообразующие породы.

С целью повышения показателей процесса (уменьшение времени отстаивания, снижение рН, улучшение качества обрабатываемой воды) проводили обработку хвостовых растворов флотации импульсными высоковольтными разрядами. При этом изучали возможность использования данной технологии не только для осветления сточных вод флотации, но и для извлечения ценных компонентов из растворов, снижая тем самым потери со сливом.

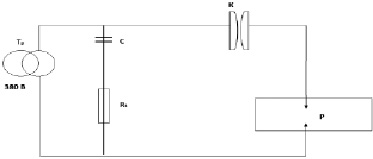

В качестве источника высоковольтных электрических разрядов использовали установку, принципиальная схема которой изображена на рис. 1.

Рис. 1. Схема разрядно-импульсной установки: Тр – повышающий трансформатор; С – ёмкостной накопитель энергии; Rз – зарядное сопротивление; К – коммутатор; Р – разрядник (рабочий орган)

Ток из сети с помощью трансформатора (Тр) повышается до заданного рабочего напряжения, выпрямляется и заряжает конденсаторную батарею (С). Далее батарея с помощью специального коммутирующего устройства может быть разряжена между двумя электродами в жидкости в разряднике (Р).

По достижении рабочей величины напряжения происходит импульсный разряд в жидкости, при котором до 85–90 % энергии, накопленной конденсаторной батареей, выделяется между электродами. Эта энергия и может быть использована для совершения полезной работы.

При изучении кинетики осаждения минеральных частиц в качестве объекта исследований были использованы хвостовые растворы коллективной флотации свинцово-цинковой руды Горевского месторождения с концентрацией взвешенных веществ после сгущения 35 мг/дм3. Данные растворы направляли в реактор из стали для РИО с системой электродов «острие-плоскость». Энергию обработки варьировали в широком диапазоне – от 1 до 9 кДж/дм3. Изучение кинетики осаждения производили с помощью мутномера в автоматическом режиме. Качество осаждения оценивали по высоте осветленного слоя в зависимости от времени осветления.

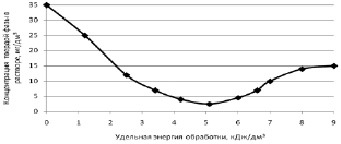

Эксперимент показал, что энергия обработки хвостовых растворов, при которой время осаждения дисперсных частиц значительно сокращается, составляет 5,1 кДж/дм3. Дальнейшее увеличение энергии обработки ведет к переизмельчению дисперсной фазы, что снижает эффективность осаждения (рис. 2).

Рис. 2. Зависимость концентрации твердой фазы в растворе от удельной энергии обработки

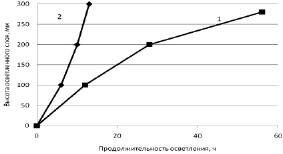

Как видно из графика, изображенного на рис. 3, использование оптимальной энергии РИО приводит к сокращению времени осаждения дисперсных частиц с 54 до 7 ч. Таким образом, скорость процесса осаждения возрастает в 7,5 раза. Концентрация взвешенных веществ в воде после РИО составила 2,5 мг/дм3, т.е. содержание твердой фазы уменьшилось на 93 %, обеспечивая высокую прозрачность раствора.

Рис. 3. Кинетика осаждения дисперсных частиц в сточной воде:1 – без обработки; 2 – после РИО

В ходе эксперимента измеряли значения рН раствора в диапазоне энергий, обеспечивающих наиболее эффективное осаждение твердой фазы. Как видно из таблицы, обработка хвостовой пульпы позволяет уменьшить водородный показатель. При оптимальной энергии обработки (5,1 кДж/дм3) значение рН снижается с 9,60 до 7,82, что может быть объяснено увеличением концентрации ионов водорода в воде в результате мощного электровзрывного воздействия [6].

Зависимость водородного показателя хвостовой пульпы свинцово-цинковой руды от удельной энергии импульсной обработки

|

Удельная энергия разряда, кДж/дм3 |

рН хвостовой пульпы |

|

Без обработки |

9,60 |

|

4,9 |

8,21 |

|

5,0 |

7,84 |

|

5,1 |

7,82 |

|

5,2 |

7,83 |

|

5,3 |

7,92 |

Полученные показатели позволяют использовать осветленные воды для оборотного водоснабжения. Применение других методов очистки стоков не дает таких результатов, поскольку рН растворов повышается настолько, что перед направлением в оборот их необходимо нейтрализовать.

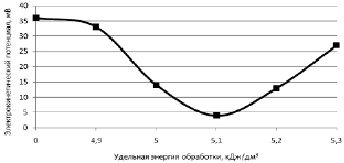

Кроме того, при обработке раствора импульсными разрядами с энергией оптимальной величины электрокинетический потенциал снижается, что приводит к ускорению процесса осаждения дисперсных частиц.

На рис. 4. изображена зависимость электрокинетического потенциала от энергии обработки.

Эксперимент показал, что потенциал достигает величины (4,5–5 мВ), значительно меньшей предела порога коагуляции (30 мВ) при оптимальной энергии обработки, которая составляет 5,1 кДж/дм3. В результате обработки раствора импульсными разрядами коагуляция дисперсных частиц улучшается, а процесс осаждения интенсифицируется.

Рис. 4. Зависимость электрокинетического потенциала от удельной энергии обработки.

Таким образом, проведенные исследования показали, что РИО дает возможность эффективно очищать сточные воды. При оптимальной энергии обработки показатели процесса значительно улучшаются. Время отстаивания сокращается в 7,5 раза, содержание минеральных частиц в воде уменьшается на 93 %, снижается водородный показатель. Кроме того, при использовании данного метода повышается степень извлечения полезных компонентов из воды, что снижает потери со сливом.

Реализация импульсной технологии на практике позволит увеличить эффективность традиционных методов очистки сточных вод обогатительных производств от взвешенных частиц, улучшить качество осветляемых растворов и использовать их для оборотного водоснабжения.

Рецензенты:

Патрушев В.В., д.т.н., старший научный сотрудник, ведущий научный сотрудник ИХХТ СО РАН, г. Красноярск;

Баранов А.Н., д.т.н., профессор кафедры металлургии цветных металлов, НИ Иркутский национальный исследовательский технический университет, г. Иркутск.

Работа поступила в редакцию 09.01.2013.